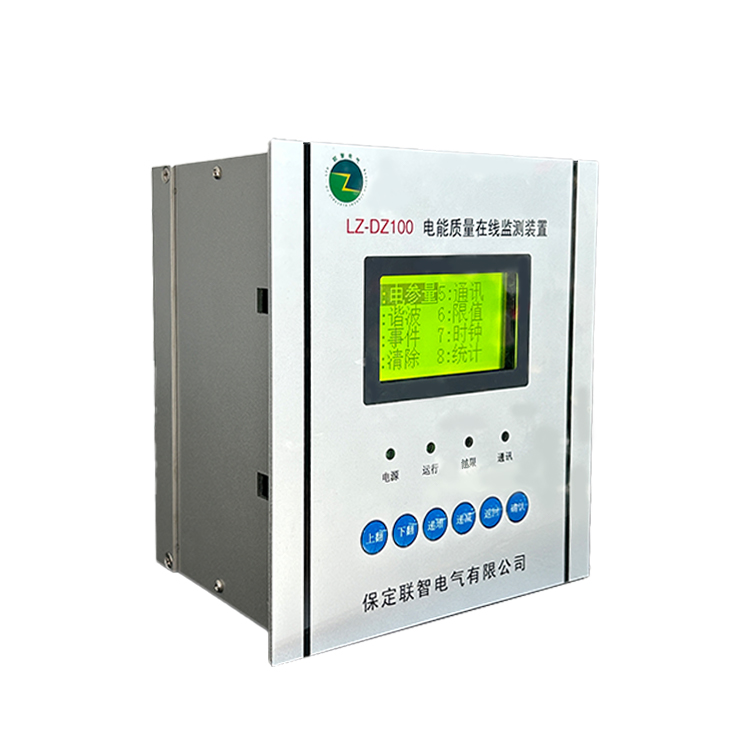

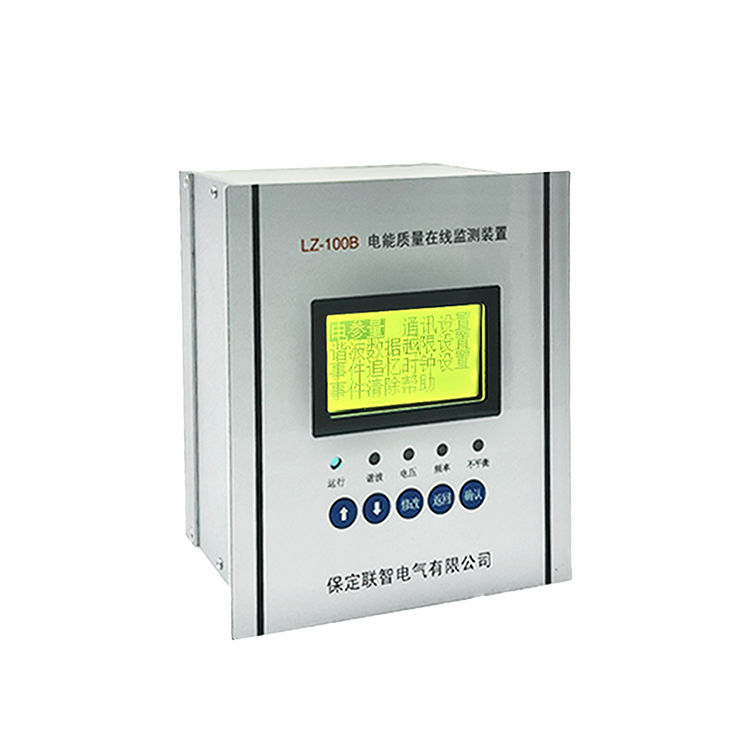

确保电能质量在线监测装置(以下简称 “监测装置”)数据校验的准确性,需围绕 “标准溯源、流程规范、环境控制、数据审核、全周期追溯” 五大核心环节,建立全链条管控机制,覆盖校验前准备、校验过程执行、校验后验证及长期维护,具体措施如下:

一、核心前提:确保校验标准的 “溯源性” 与 “高精度”

校验的本质是 “用更高精度的标准比对监测装置的误差”,因此标准源 / 校验设备的准确性是基础,需满足以下要求:

标准源选型符合计量规范

校验所用的 “电能质量标准源”(如电压 / 电流信号发生器、谐波标准源、频率标准源等),需符合国家计量标准(如 GB/T 19862《电能质量监测设备通用要求》、JJF 1245《电能质量分析仪校准规范》),且其精度等级需比被校验监测装置高至少 1 个等级(例如:若监测装置的电压误差允许值为 ±0.5%,则标准源的电压误差需≤±0.2%)。

关键参数覆盖监测装置的全测量范围,包括:

基本电参数:电压(0.8~1.2 倍额定电压)、电流(0.1~1.2 倍额定电流)、频率(45~55Hz);

电能质量参数:谐波(2~50 次谐波,谐波含量 0.1%~30%)、电压暂升 / 暂降 / 中断、电压波动与闪变等。

标准源定期强制溯源

标准源需由具备法定计量资质的机构(如国家计量院、省级计量测试研究院) 定期校准(周期通常为 1 年,高频使用设备可缩短至 6 个月),获取《校准证书》,确保其误差在允许范围内。

严禁使用 “未校准”“校准过期” 或 “校准不合格” 的标准源,否则校验结果无任何准确性可言。

二、校验前准备:消除 “非测量误差” 的干扰

校验前的设备状态、接线、参数设置等环节的疏漏,会直接导致校验数据失真,需提前排查:

监测装置的预处理

检查硬件完整性:确认监测装置的电压 / 电流采样回路、通讯接口、显示屏无损坏,接线端子无松动、氧化;

固件 / 软件版本统一:将监测装置的固件(如采样芯片程序)、上位机软件更新至最新稳定版本,避免旧版本的算法漏洞(如谐波计算误差、采样同步偏差)影响校验;

清除历史数据与干扰:复位监测装置,清除缓存的历史测量数据,避免旧数据叠加;若装置支持 “零点校准”,需在无信号输入时执行零点校准,消除硬件漂移(如放大器零点偏移)。

接线与参数匹配

模拟现场实际接线:按照监测装置的现场安装方式(如电压并联、电流串联)连接标准源,确保极性正确(电压正负极、电流进出线无反接),避免因接线错误导致的 “系统性误差”(如电流反接会使功率测量符号错误);

参数一致性设置:将监测装置的 “采样率”“量程”“测量周期” 等参数,与标准源的输出参数匹配(例如:标准源输出 50Hz、200A 电流时,监测装置的电流量程需设为 0~200A,采样率不低于 256 点 / 周期,确保谐波信号不混叠)。

三、校验过程:规范操作与 “多维度误差控制”

校验过程需严格遵循标准流程,通过 “多校验点覆盖”“多次测量取均值”“干扰屏蔽” 等方式,减少随机误差与环境干扰:

按标准流程覆盖全测量场景

参照 GB/T 19862 或行业规程,对监测装置的所有核心功能逐项校验,避免 “漏项” 导致的准确性隐患,重点包括:

| 校验项目 | 关键校验点(示例) |

|---|---|

| 电压 / 电流测量 | 额定值(如 AC 220V/100A)、边界值(如 80% 额定电压、10% 额定电流)、过载值(120% 额定值) |

| 谐波测量 | 2~50 次谐波(重点 3/5/7 次),谐波含量 0.5%/5%/10%(覆盖实际电网常见谐波水平) |

| 暂态事件测量 | 电压暂升(+10%/20%)、暂降(-10%/-30%)、中断(0V),持续时间 50ms/200ms |

| 功率 / 电能测量 | 功率因数 0.5(感性 / 容性)、1.0(纯阻性),验证有功 / 无功功率计算误差 |

控制环境干扰,减少外部影响

校验环境需模拟监测装置的实际运行条件,但避免极端干扰,具体要求:

温湿度控制:温度 20±5℃,相对湿度 40%~60%(避免高温导致电子元件漂移、高湿度导致绝缘降低);

电磁屏蔽:远离强电磁场源(如高压柜、变频器、电焊机),若现场电磁干扰较强,需使用屏蔽线缆连接标准源与监测装置,或在屏蔽室内开展校验,防止外部电磁信号窜入采样回路导致误差;

电源稳定:标准源与监测装置需接入稳定的交流电源(如配置 UPS),避免电网电压波动影响标准源的输出精度。

减少随机误差:多次测量与数据统计

对每个校验点,需重复测量 3~5 次(每次测量间隔≥10s,避免装置热稳定未达平衡),剔除异常值(如超出正常误差范围的极端数据)后,计算平均值作为该点的 “实际测量值”,再与标准源的 “理论标准值” 对比,计算误差(公式:误差 =(实际测量值 - 理论标准值)/ 理论标准值 ×100%)。

若单次测量误差波动较大(如超过允许误差的 1/2),需排查是否存在接线松动、标准源输出不稳定或装置硬件故障。

四、校验后:数据审核与 “闭环验证”

校验数据并非直接可用,需通过 “多级审核” 与 “现场复校” 验证准确性,避免 “校验流程合规但数据无效” 的问题:

数据处理与误差判定

误差计算合规:按标准要求计算 “绝对误差”“相对误差”“引用误差”,明确误差是否在监测装置的允许范围内(如 GB/T 19862 要求:电压 / 电流测量的引用误差≤±0.5%,谐波测量的相对误差≤±5%);

异常数据溯源:若某校验点误差超标,需优先排查 “非装置本身问题”(如标准源参数设置错误、接线接触不良),而非直接判定装置不合格;若确认是装置问题(如采样芯片故障、算法错误),需维修后重新校验。

多级审核机制

建立 “操作人自审→技术负责人复审→计量管理员终审” 的三级审核流程,审核内容包括:

流程合规性:校验日期、标准源校准状态、操作人资质是否符合要求;

数据逻辑性:同一参数的不同校验点误差是否一致(如电压在 80%、100%、120% 额定值下的误差应趋势稳定,无突变);

报告完整性:校验报告需包含 “标准源信息、校验点数据、误差计算结果、合格判定”,且所有数据可追溯至原始记录(如校验时的截图、纸质记录)。

现场复校验证(可选但关键)

实验室校验是 “理想环境下的准确性”,而现场运行环境可能存在更多干扰(如电缆阻抗、接地噪声),因此对关键监测点(如变电站母线、重要负荷端)的装置,建议在实验室校验合格后 1 个月内开展现场复校:

用便携式标准源(已溯源)在现场模拟实际信号,对比监测装置的现场测量值与标准值,验证其在实际工况下的准确性;

若现场复校误差超标,需分析现场干扰因素(如接地不良、线缆耦合噪声),并针对性优化(如更换屏蔽线缆、改进接地方式)。

五、长期保障:建立 “全周期维护与追溯体系”

数据校验的准确性并非 “一次性”,需通过长期维护确保监测装置持续稳定:

制定定期校验计划

根据监测装置的使用场景(如工业现场、民用配电)和制造商要求,设定年度强制校验周期(恶劣环境下可缩短至 6 个月),并纳入设备台账,避免 “超期未校验” 导致数据失效。

建立设备全生命周期档案

为每台监测装置建立档案,记录以下信息:

基础信息:型号、出厂编号、安装位置、投运时间;

校验记录:每次校验的日期、标准源信息、校验结果、不合格处理措施;

维护记录:固件更新、硬件维修、现场优化的时间与内容;

档案需长期保存(至少至装置报废后 2 年),便于追溯误差变化趋势(如装置是否存在 “精度逐年下降” 的老化问题)。

人员资质管控

校验操作需由 “具备电能计量或电能质量专业资质” 的人员执行(如持有《计量检定员证》《电能质量分析师证书》),并定期开展培训(如新标准解读、新校验设备操作),避免因人员操作能力不足导致的误差。

总结

确保监测装置数据校验的准确性,核心是 “无标准不校验、无规范不操作、无审核不确认、无追溯不归档”—— 从标准源的溯源性管控,到校验流程的每一个细节(接线、环境、操作),再到后续的审核与长期维护,需形成闭环管理,最终保证监测装置输出的 “电压、电流、谐波、暂态事件” 等数据真实反映电网的实际电能质量状态。

审核编辑 黄宇

-

电能质量

+关注

关注

0文章

1077浏览量

21913 -

在线监测

+关注

关注

1文章

1078浏览量

27877

发布评论请先 登录

如何确保电能质量在线监测装置的数据校验的准确性?

如何确保电能质量在线监测装置的数据校验的准确性?

评论