工业智能网关在水处理设备数据采集中的作用可归纳为协议解析与设备互联、多参数实时采集、边缘计算与数据预处理、安全可靠的数据传输、远程监控与智能管理五大核心功能,其通过技术整合与智能化手段,显著提升了水处理系统的运行效率与可靠性。以下是具体分析:

协议解析与设备互联:打破数据孤岛

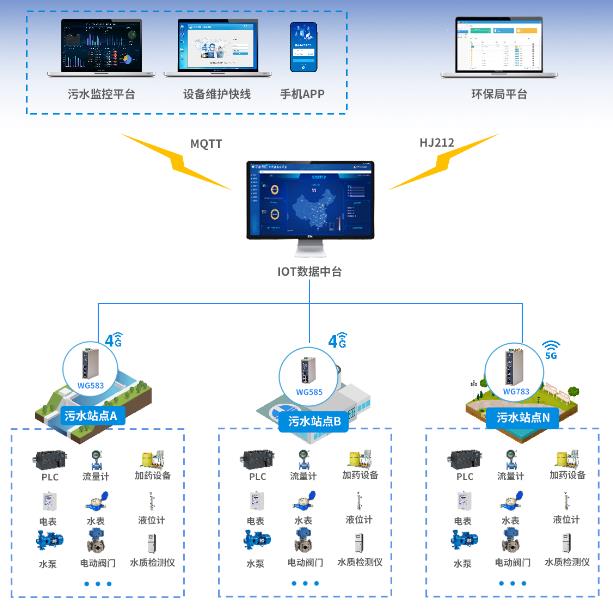

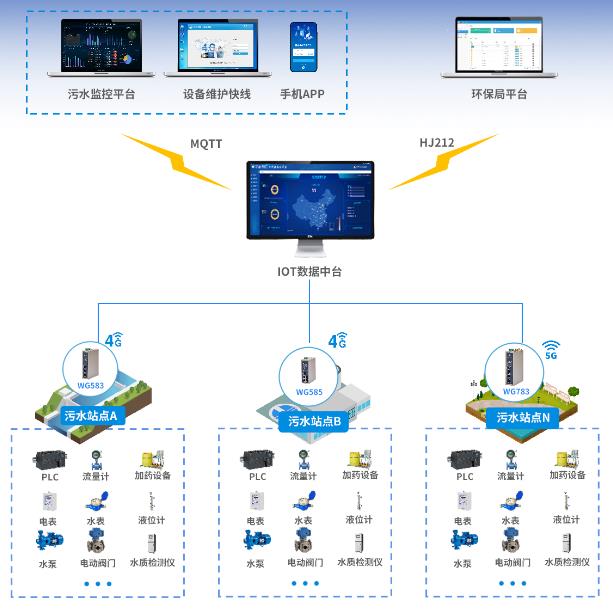

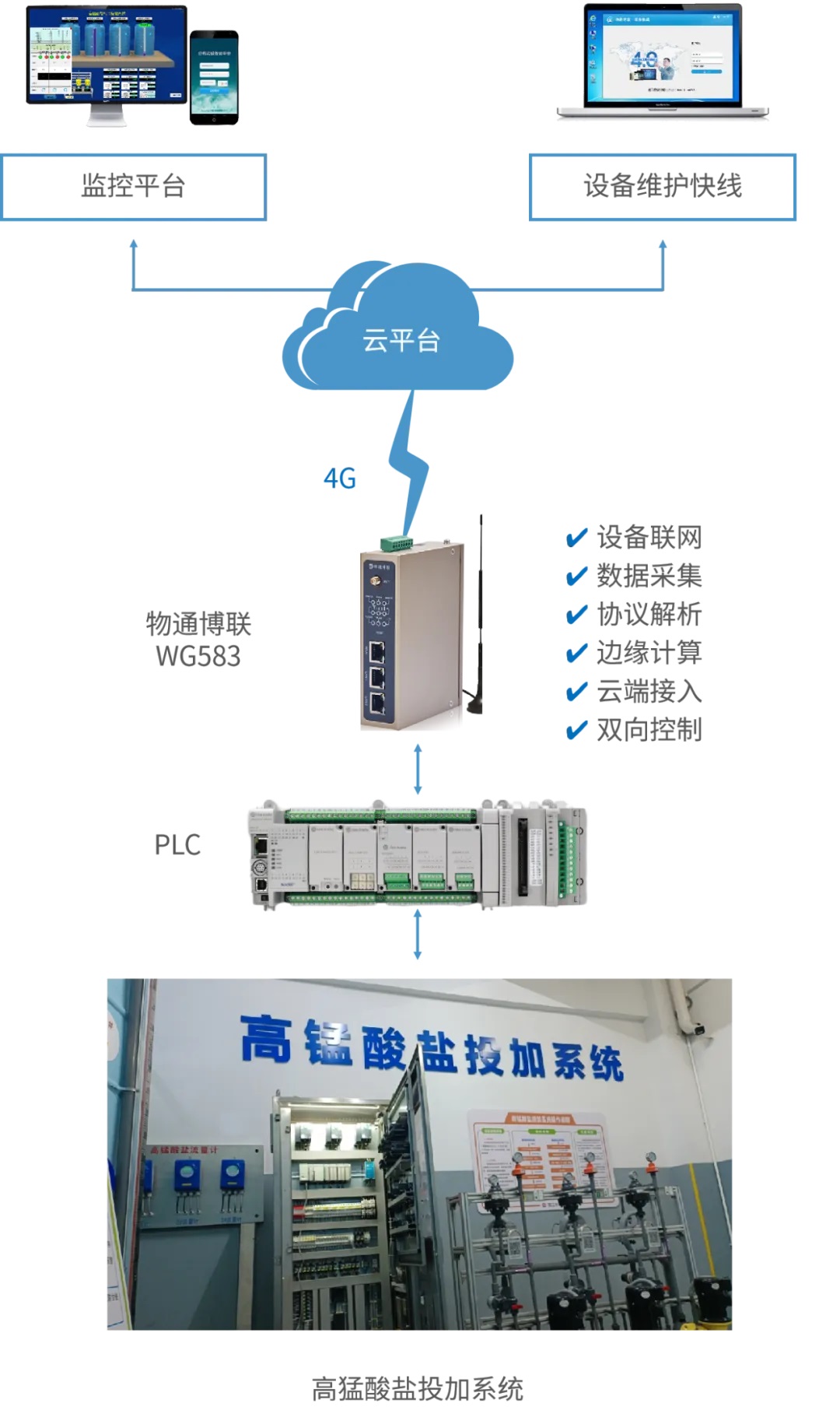

水处理现场设备种类繁多,包括传感器、PLC、变频器、水质分析仪等,这些设备可能采用Modbus、CAN、OPC、Profinet等不同通信协议。工业智能网关内置多种工业协议解析器,能够自动识别并转换不同设备的通信协议,实现设备间的互联互通。例如,在污水处理厂中,网关可同时连接pH值传感器(Modbus协议)、流量计(CAN协议)和PLC控制器(OPC协议),将分散的数据统一采集并传输至云端或本地数据中心,消除数据孤岛,为后续分析提供完整的数据基础。

多参数实时采集:精准监测水质与设备状态

水处理过程涉及水质参数(如pH值、溶解氧、浊度、氨氮浓度)、设备运行参数(如流量、压力、液位、温度)以及能耗数据(如电机功率、水泵效率)等多维度信息。工业智能网关通过串口、RS485/RS232、CAN总线等接口,与各类传感器和设备实时连接,支持高频率、高精度的数据采集。例如,在船舶压载水处理系统中,网关可实时采集压载水的流量、压力、浓度及设备能耗数据,确保处理过程符合国际海事组织(IMO)的排放标准,防止海洋生态污染。

边缘计算与数据预处理:提升传输效率与数据质量

工业智能网关内置高性能处理器,具备边缘计算能力,可在本地对采集到的原始数据进行清洗、过滤、归一化等预处理操作。例如,网关可自动剔除传感器故障导致的异常数据(如pH值超出0-14范围),对多参数数据进行融合分析(如结合pH值和溶解氧判断水体富营养化风险),并将处理后的结构化数据上传至云端。这种预处理机制显著减少了无效数据传输,降低了云端服务器的计算负担,同时提高了数据的准确性和可用性。

安全可靠的数据传输:保障数据完整性与系统稳定性

水处理设备数据采集对传输的实时性和安全性要求极高。工业智能网关支持Wi-Fi、以太网、4G/5G等多种通信方式,用户可根据现场网络环境灵活选择。例如,在偏远地区的水处理站,网关可通过4G网络将数据传输至云端;在工业园区内,则可采用以太网实现高速、稳定的数据传输。此外,网关采用AES加密、TLS/SSL安全协议等技术,确保数据在传输过程中的完整性和保密性,防止数据泄露或被篡改。同时,网关支持断点续传和多网互备功能,当主网络中断时,可自动切换至备用网络继续传输数据,避免数据丢失,保障系统连续稳定运行。

远程监控与智能管理:实现设备预测性维护与能效优化

通过工业智能网关,水处理设备的数据可实时上传至云端平台或本地监控中心,实现远程监控与智能管理。管理人员可通过Web浏览器或移动APP随时查看设备运行状态、水质参数和能耗数据,及时发现异常并采取措施。例如,当污水处理厂的溶解氧浓度低于设定阈值时,网关可自动触发报警,并通过短信或邮件通知相关人员;同时,系统可根据历史数据和机器学习算法,预测设备故障风险,提前安排维护计划,减少非计划停机时间。此外,网关还可支持远程组态画面映射,将现场设备的运行状态直观展示在监控大屏上,提升管理效率。在能源管理方面,网关可实时监测设备的能耗数据,分析能耗异常原因(如水泵空转、电机过载),并提出节能优化建议,帮助企业降低运营成本。

审核编辑 黄宇

-

数据采集

+关注

关注

40文章

7798浏览量

119815 -

智能网关

+关注

关注

6文章

890浏览量

51588

发布评论请先 登录

工业智能网关在水处理设备数据采集中的作用

工业智能网关在水处理设备数据采集中的作用

评论