三防漆施工后出现流挂,不仅影响外观,还可能导致厚涂层区域散热差、薄涂层区域防护不足。流挂本质是 “涂层未固化前的重力流淌超过了自身粘度支撑”,通过明确原因和优化工艺可完全避免。

一、流挂的3类核心原因

1.漆料本身状态异常

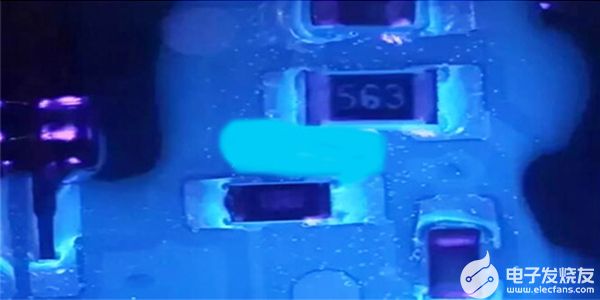

粘度太低是主因:若三防漆粘度低于推荐值,涂覆后无法快速形成稳定薄膜,易沿元件侧面或 PCB 边缘流淌。此外,漆料中溶剂比例过高、储存时分层,也会导致局部粘度不均引发流挂。

2.涂覆工艺参数不合理

单次涂覆过厚:超过 50μm 时,涂层自重增大,易在垂直或倾斜表面流淌。

3.喷涂,浸涂操作不当:

喷涂时喷头离 PCB 过近、移动速度过慢,会导致局部堆积;浸涂时提拉速度过慢,多余漆料无法滴落干净,易在板边缘形成“液坠”。

4.环境温湿度影响

温度过低会降低漆料流动性,使涂层干燥速度变慢,延长流淌时间;湿度太高会延缓溶剂挥发,同样增加流挂风险。若 PCB 板本身带有水分,也会影响漆料附着稳定性。

二、解决流挂的即时处理与预防办法

若流挂未完全固化,可用无尘布蘸少量稀释剂轻擦流挂部位,吸除多余漆料后补涂;若已固化,需用专用脱漆剂去除流挂区域,清洁后重新涂覆。

从源头预防的 5 个关键

1.调整粘度:按说明书添加稀释剂,使用前搅拌 5-10 分钟,用粘度计检测至推荐范围。

2.控制涂覆厚度:单次厚度不超过 40μm,若需厚涂层,分2次涂覆。

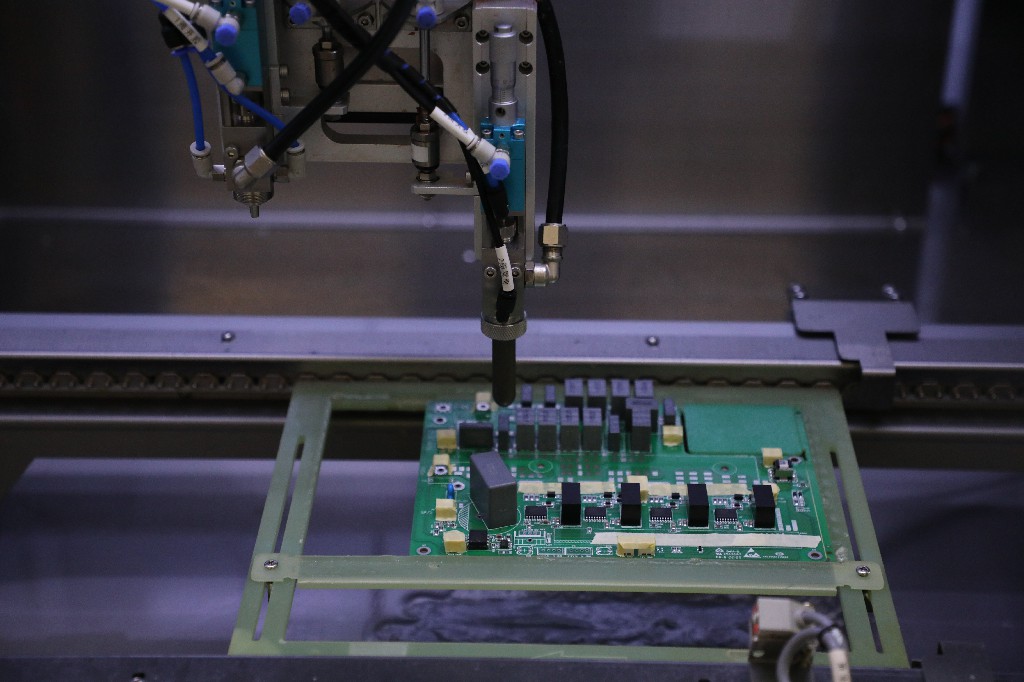

3.优化操作手法:喷涂时保持 15-20cm 距离,移动速度均匀;浸涂提拉速度控制在8-10cm/s,倾斜PCB板15°让多余漆料滴落10秒后再静置。

4.预处理 PCB:确保表面干燥,元件引脚、焊点等易堆积部位可先手工轻刷一遍,避免喷涂时局部聚漆。

5.调控环境:施工温度控制在20-25℃,湿度50%-60%,必要时开启恒温恒湿设备或风扇加速溶剂挥发。

三、实用涂覆技巧:针对易流挂部位的优化

1.元件密集区:采用“多次薄喷”,每次喷涂后间隔5分钟,再喷下一层,避免漆料在元件间隙堆积。

2.PCB 边缘与拐角:喷涂时沿边缘快速扫过,减少停留时间;浸涂后可将板边缘轻触无尘布吸除多余漆料。

3.大型元器件:先喷涂元件底部与PCB接触的缝隙,再喷元件表面,避免漆料沿元件侧面流淌至底部形成堆积。

流挂是可通过工艺优化避免的问题,核心在于 “控制粘度、厚度与操作节奏”。规范施工不仅能消除流挂,还能保证涂层均匀性,让三防漆既发挥防护作用,又不影响设备性能。记住:好的防护效果,始于对每一个工艺细节的把控。

-

三防漆

+关注

关注

2文章

180浏览量

9150

发布评论请先 登录

什么是三防漆?三防漆涂覆标准和三防漆工艺的规范和要求

线路板三防漆涂覆技巧及工艺要求

线路板三防漆涂覆工艺及要求

三防漆施工后出现流挂怎么办?涂覆技巧科普

三防漆施工后出现流挂怎么办?涂覆技巧科普

评论