在全球能源转型与碳中和目标的推动下,新能源锂电池已成为电动汽车、储能系统及智能设备的核心动力来源。面对市场对高效、安全、高精度电池生产的迫切需求,上海兰宝传感科技股份有限公司凭借27年工业自动化技术积淀,为锂电池制造提供全流程智能化解决方案,助力行业迈向“智造未来”。

一、锂电池制造痛点与兰宝的破局之道

锂电池生产工艺复杂,涵盖前段(电极制备)、中段(电芯合成)、后段(化成分容)三大环节,每个环节对精度、效率与一致性要求极高。传统生产模式面临以下挑战:

材料纠偏难:极片涂布与分切易产生偏差,影响电芯性能。

检测精度低:焊接缺陷、液位控制等人工检测效率低且易漏检。

安全风险高:高温、高压环境下设备运行需实时监控。

兰宝解决方案:

通过光电传感器/电感传感器/电容传感器/激光测距位移传感器、3D视觉系统及工业物联网技术,实现:

材料纠偏:±0.2mm高精度测量,确保极片对齐。

焊接检测:1μm级缺陷识别,漏检率<1%。

液位监控:非接触式超声波传感,避免电解液溢出。

二、全流程智能化的核心应用场景

- 前段工序:电极制备

涂布机纠偏:3D线扫描系列激光传感器实时调整涂布厚度,可实现微米级别的精确检测。

搅拌机料位检测: **[超声波传感器]([超声波传感器系列-超声波传感器-反射式,模拟量输出,工业厂家-上海兰宝传感科技股份有限公司] ** /特氟龙电容式传感器实时监测浆料的液位高度,避免浆料溢出。

*切机控制:槽型光电传感器检测极片分切精度,减少材料浪费。

- 中段工序:电芯合成

卷绕/叠片:双张超声笔传感器防止极片重叠,大大提升生产的良品率。

注液机液位监测:管道液位电容式传感器和槽型光电传感器确保注液量精准。

电池下料检测:光纤传感器精确检测物料精确投放。

- 后段工序:PACK组装

顶盖焊接检测:3D线扫激光传感器识别焊缝缺陷,扫描速度400mm/s。

电池到位检测: 微型光电传感器、超薄型电容式传感器,电池生产线上电池位置精准检测。

电池壳到位检测 :IP67防护等级电感式传感器、光电式传感器,实时检测到物料到位。

三、技术优势:为智能制造赋能

高精度 :激光位移传感器分辨率达最高可达1μm,精度最高可达10μm,满足50μm级工艺要求。

强稳定性 :适应多种温度环境应用(-25℃~70℃)、抗振动设计,适应严苛产线环境。

智能化 :IO-Link技术实现数据互联,构建数字化质量追溯体系。

四、兰宝传感:中国智造的全球化标杆

行业积淀:360+专利,服务全球120个国家,专精特新“小巨人”企业。

全生命周期服务 :7×24小时响应,定制化选型与售后支持。

定制化解决服务:兰宝提供全方位的可靠自动化解决方案,包括传感器、工业接插件、I/O产品,兰宝可解决您面对的任何自动化挑战。

在新能源浪潮中,兰宝传感以技术创新为笔,描绘锂电池智能制造的无限可能。从微米级检测到全链路自动化,我们不仅是解决方案的提供者,更是行业升级的同行者。

审核编辑 黄宇

-

传感器

+关注

关注

2573文章

54355浏览量

785764 -

光电传感器

+关注

关注

9文章

722浏览量

43794 -

电感式传感器

+关注

关注

2文章

79浏览量

22319

发布评论请先 登录

新能源汽车锂电池测温难?致远电子有新招!

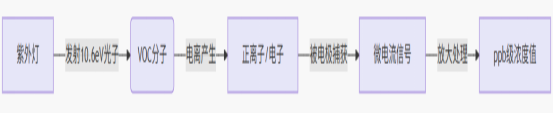

新能源锂电池制造:VOC泄漏检测

锂电池综合测试仪:新能源时代的精准护航者

磷酸铁锂电池自动分选机:新能源产业的智能新宠

锂电池技术:新能源汽车的动力之源

蓄电池放电技术革新:引领能源存储新时代

513048 锂电池,新能源领域的 “秘密武器”

锂电池充放电老化柜:技术创新引领新能源产业质量检测新高度

圆柱锂电池自动点焊机:新能源制造的高效智能设备

朗凯威锂电池定制深度解析深蓝 L07 新能源汽车锂电池/电动汽车锂电池

赋能未来能源:兰宝传感引领新能源锂电池智能制造新时代

赋能未来能源:兰宝传感引领新能源锂电池智能制造新时代

评论