储能电池产线的高效运作,源于设备升级与流程优化的结合。从原料到成品,每个环节都经过调整,让速度与质量同步提升。以下揭秘其高效生产的五大核心路径。

一、自动化设备替代重复操作

传统产线依赖人工,效率低且易出错。现代产线引入机器人与自动设备,完成高精度、重复性工作。例如,电池模组的焊接与组装由机械臂完成,速度提升数倍,且焊接一致性更高。自动设备不仅加快节奏,更减少人为失误。

二、智能系统实时调整参数

通过传感器采集设备数据,系统自动优化生产参数。例如,涂布机根据浆料状态调整速度,确保极片厚度均匀;注液机通过检测控制电解液量,避免注入不均。系统还能预测设备问题,提前维护,减少停机。

三、精益生产减少浪费

借鉴其他行业的精益理念,产线采用“单件流”模式,物料按需供应,减少库存。通过分析,识别并消除非必要环节。例如,优化物料搬运路径,缩短等待时间;合并检测步骤,将多道质检整合为一次完成。实施精益改造后,生产周期缩短,在制品数量减少。

四、模块化设计提升灵活度

电池包采用模块化设计,标准组件可快速组合不同规格产品。例如,同一产线既能生产小型家用电池,也能切换至大型工业系统。模块化设计减少换线时间,适应多品种、小批量生产。

五、严格质控保障出品

高效节奏下,质量控制不松懈。原材料进厂后,需通过多项测试,筛选出高一致性电芯。生产过程中,检测系统实时扫描焊缝,发现缺陷立即报警;成品下线前,模拟极端场景,确保安全性能。质控体系包含多项检测点,不良品率控制在极低水平。

储能电池产线的高效秘密,本质是技术、流程与管理的融合。通过自动化替代人力、智能系统调整参数、精益化减少浪费、模块化提升柔性、严格质控保障出品,每分钟高效节奏得以实现。未来,随着新技术普及,产线效率还将提升。

审核编辑 黄宇

-

储能电池

+关注

关注

1文章

554浏览量

19474

发布评论请先 登录

电池组PACK自动化生产线的核心工艺与全流程解析

储能电池包的自动化产线探秘

储能电池组生产线与电动单车电池:从制造到应用的产业链解析

圆柱锂电池组PACK智能自动化生产线:高效组装与柔性生产的融合

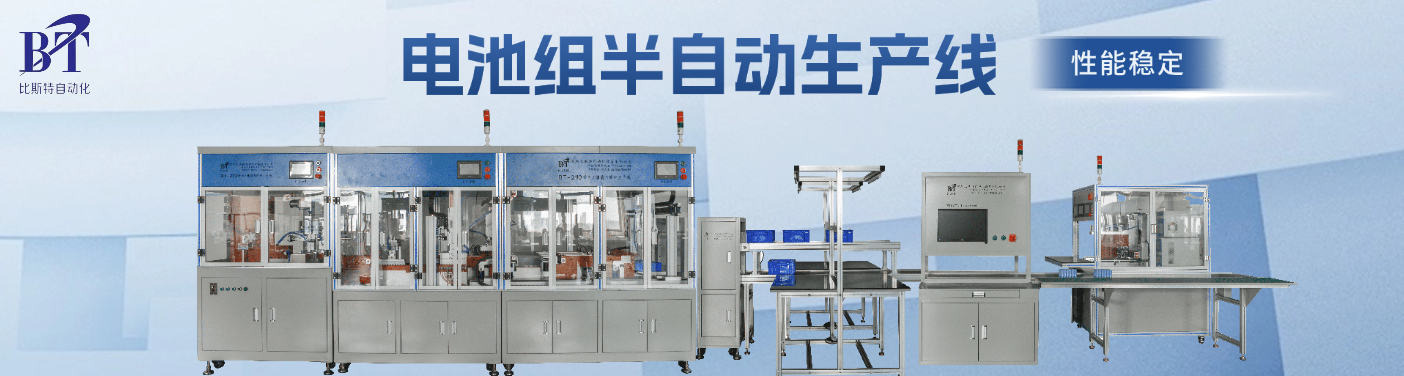

BT-1221B储能/动力电池组半自动生产线:赋能新能源

电池组PACK自动化生产线:多领域电池生产的“智能引擎”

电池组半自动生产线:效率与精度的平衡艺术

从实验室到量产:新型储能电池组生产线的快速转化路径

BT-2113-18650 动力储能电池组全自动生产线之第 2 单元:关键组装与品质保障

揭秘储能电池产线:如何实现每分钟生产10组的高效秘密?

揭秘储能电池产线:如何实现每分钟生产10组的高效秘密?

评论