在SMT贴片工艺中,锡膏桥连就像焊点间不该出现的“牵手”,轻则导致电路短路、信号干扰,重则引发批量性产品失效。这种高频缺陷究竟从何而来?又该如何精准破解?傲牛科技工程师在本文中试着从材料、工艺、设备三方面层层剖析,找出背后的“七大真凶”,并给出相关的解决措施和办法。

1、锡膏特性:流动失控的源头隐患

锡膏的粘度和颗粒度是桥连的首要影响因素。粘度过低(如<80Pa・s)的锡膏就像“融化的冰淇淋”,印刷后易因重力或振动自然流淌,尤其在0.5mm以下细间距焊盘间形成连接。而锡粉颗粒过细(<20μm)时,比表面积增大导致表面张力下降,焊料熔融后流动性过剩,如同“散落的细沙”更容易漫过焊盘边界。

破解办法:根据焊盘间距选择适配粘度的锡膏(细间距推荐100-120Pa・s),优先采用 T6 级颗粒(25-45μm),并通过粘度计定期检测,确保印刷后4小时内锡膏形态稳定。

2、钢网设计:开孔不当的“模具陷阱”

钢网开孔尺寸和形状是桥连的“隐形推手”。当开孔比焊盘大10%以上,或边缘呈直角时,锡膏印刷后易在焊盘边缘堆积,回流时因“毛细效应”流向相邻焊盘。而钢网厚度过厚(如0.15mm以上)会导致下锡量超标,多余焊料在高温下形成“焊料池”,成为桥连的直接诱因。

优化方案:遵循“开孔尺寸 = 焊盘尺寸×0.95”原则,边缘设计 50μm 倒角减少应力集中,细间距(<0.4mm)场景采用阶梯式钢网(中心区域减薄0.02mm),并通过3D SPI实时监控印刷厚度,确保下锡量偏差<±5%。

3、印刷工艺:压力与速度的失衡博弈

印刷压力不足(<5N/mm)或刮刀角度过大(>60°),会导致锡膏无法完全填充钢网开孔,反而在焊盘边缘堆积;而印刷速度过快(>50mm/s)时,锡膏因剪切力不足形成“拖尾”,这些边缘不规整的锡膏在回流时极易粘连。此外,PCB 支撑不足导致的板弯(>0.3mm),会使钢网与焊盘贴合不紧密,造成局部下锡过量。

工艺调整:采用压力传感器校准刮刀压力(推荐 5-8N/mm),速度控制在30-40mm/s,同时在 PCB 下方增加真空支撑柱,确保印刷时基板平整度误差<50μm,从源头杜绝锡膏“越界”。

四、元件贴装:位置偏移的“连锁反应”

贴片机定位精度不足(>±50μm)时,元件引脚与焊盘错位超过 20%,会导致焊料分布不均,相邻引脚间的锡膏因“接触过近”熔融后相连。对于QFP、BGA等多引脚元件,引脚共面度差(>0.1mm)会使局部压力过大,挤出的焊料流向周边形成桥连。

设备校准:定期校准贴片机视觉系统(精度±10μm),贴装后通过 AOI 检测元件偏移量,对共面度超标的器件提前筛选,确保引脚与焊盘重合度>95%。

五、回流焊曲线:温度失控的 “焊料洪流”

预热阶段升温过快(>3℃/s)会导致助焊剂提前剧烈挥发,残留的溶剂在熔融时形成气泡,推动焊料向周边扩散;而峰值温度过高(超过锡膏熔点 30℃以上)会使焊料表面张力骤降,如同“沸腾的水”向低洼处流淌,尤其是间距<0.3mm的焊盘间极易被“淹没”。此外,冷却速率过慢(<1℃/s)会延长焊料液态时间,增加流动风险。

曲线优化:采用“缓慢升温+充分保温” 策略(预热速率1.5-2℃/s,保温时间60-90 秒),峰值温度控制在熔点 + 20-25℃(如SAC305控制在237-242℃),冷却速率提升至 2-3℃/s,缩短焊料液态停留时间。

六、焊盘设计:间距与阻焊的“先天缺陷”

焊盘间距小于IPC标准(如0.5mm引脚间距对应焊盘间距<0.25mm),相当于给桥连“预留通道”;而阻焊层开窗过大(超过焊盘边缘 50μm)或边缘粗糙,会失去对焊料的“约束”,导致熔融焊料自由扩散。此外,焊盘表面氧化(接触角>30°)会降低润湿性,使焊料被迫向周边未氧化区域流动。

设计规范:遵循IPC-7351标准设计焊盘间距(0.5mm 引脚对应焊盘间距≥0.3mm),阻焊开窗比焊盘大30-50μm并做圆角处理,焊接前通过等离子清洗或化学镀镍金工艺,确保焊盘润湿性(接触角<25°)。

七、环境因素:湿度与洁净的 “隐性杀手”

车间湿度>60% RH时,锡膏易吸收水分,回流时水汽蒸发形成的冲击力会推动焊料移位;而洁净度不足(>Class 10000)导致的灰尘颗粒,可能成为焊料流动的“支点”,引发局部桥连。此外,锡膏开封后暴露时间过长(>4 小时),助焊剂挥发导致粘度下降,也会间接增加桥连风险。

环境管控:将车间湿度控制在 40%-50% RH,每日用离子风机清洁工作台,锡膏开封后标注时间并在 2 小时内用完,剩余锡膏密封冷藏(5-10℃),避免 “带病作业”。

SMT 锡膏桥连问题涉及多方面因素,从锡膏自身特性到整个工艺流程,乃至生产环境,每个环节稍有不慎都可能引发这一棘手问题。通过对锡膏粘度、颗粒度的精准把控,优化钢网设计与印刷、贴装、回流焊等工艺,规范焊盘设计,并严格管控环境湿度与洁净度,能够有效降低桥连发生的概率。这不仅需要我们在出现问题时依据上述方法排查解决,更要在日常生产中建立完善的质量管控体系,提前预防,从源头上保障 SMT 贴片焊接的质量与稳定性,确保电子产品能够正常稳定运行,满足市场需求。

-

smt

+关注

关注

45文章

3144浏览量

75078 -

锡膏

+关注

关注

1文章

980浏览量

18017 -

焊盘

+关注

关注

6文章

597浏览量

39562 -

印刷机

+关注

关注

2文章

83浏览量

17394

发布评论请先 登录

波峰焊点拉尖现象的成因与解决策略

《提高测量精度的七大技巧》

SMT贴片加工中如何确定焊点的质量?

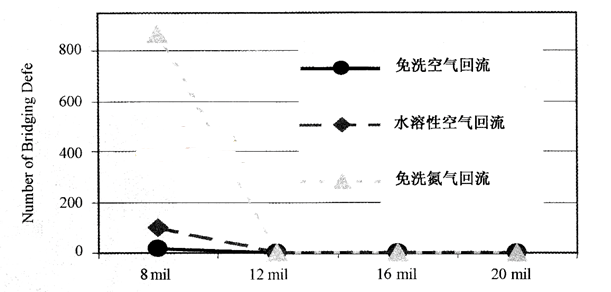

0201元件不同的装配工艺中焊点桥连与元器件间距之间的关系

SMT贴片加工发生短路的原因及解决方法

解析PCBA加工中焊点拉尖的成因与解决方案

如何解决Smt锡膏贴片加工中的桥连问题

工控板SMT贴片加工:七大关键工艺要求详解

焊点总“牵手”短路?SMT 桥连七大成因与破解之道

焊点总“牵手”短路?SMT 桥连七大成因与破解之道

评论