碲锌镉(CZT)单晶材料作为碲镉汞(MCT)红外焦平面探测器的首选衬底材料,其表面质量的优劣将直接影响碲镉汞薄膜材料的晶体质量以及成品率,故生产出外延级别的碲锌镉衬底表面是极其重要的。目前,碲锌镉单晶片的主要表面加工处理技术包含机械研磨、机械抛光、化学机械抛光、化学抛光以及表面清洗。其中,机械研磨、机械抛光以及化学机械抛光工艺都会存在磨料残留、磨料嵌入、表面划痕较多、粗糙度较高等一系列问题,要解决这些问题需要对相应的表面处理技术进行了解和掌握,包括表面处理技术的基本原理以及影响因素。

据麦姆斯咨询报道,近期,昆明物理研究所的科研团队在《红外技术》期刊上发表了以“碲锌镉衬底表面处理研究”为主题的文章。该文章第一作者为江先燕,通讯作者为丛树仁高级工程师,主要从事红外材料与器件方面的研究工作。

本文主要从碲锌镉表面处理工艺及表面位错缺陷揭示两个方面对碲锌镉衬底的表面处理研究进行了详细介绍。

表面处理工艺

碲锌镉单晶作为生长外延碲镉汞薄膜材料的首选衬底材料,要求其表面不能存在机械损伤及缺陷密度大于10⁵ cm⁻²的微观缺陷,如线缺陷、体缺陷等。衬底表面的机械损伤可通过后期的表面处理工艺进行去除[18],而微观缺陷只能通过提高原材料的纯度以及合理调控晶体的生长过程方能得到有效改善。经垂直梯度凝固法或布里奇曼法生长出的低缺陷密度的碲锌镉体晶会先被切割成具有固定方向(如(111)方向)和厚度的碲锌镉晶片,然后再经过一系列的表面处理工艺才能用于碲镉汞薄膜的生长。通常情况下,碲锌镉晶片会经历机械研磨、机械抛光、机械化学抛光及化学抛光等表面处理工艺,通过这些工艺处理后的晶片才能达到外延级水平,因此本部分主要详细介绍上述4种表面处理工艺。

机械研磨

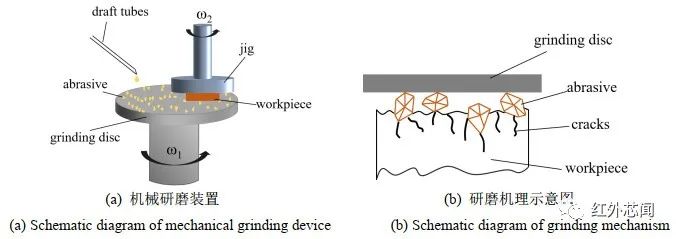

机械研磨工艺的研磨机理为:加工工件与研磨盘上的磨料或研磨剂接触时,工件表面因受到形状不规则磨料的挤压而产生破裂或裂纹,在加工工件与研磨盘的相互运动下,这些破裂的碎块会随着不规则磨料的滚动而被带离晶片表面,如此反复,从而达到减薄晶片厚度及获得低损伤表面的加工目的,机械研磨装置及磨削原理示意图如图1所示。

图1 机械研磨装置及研磨机理示意图

碲锌镉体晶切割成一定厚度的晶片后首先经历的表面处理工艺是机械研磨工艺。机械研磨的主要目的是去除机械切割对晶片表面造成的损伤层,从而获得一个较低损伤的晶片表面。表面处理工艺中,机械研磨还可细分为机械粗磨和机械细磨,两者的主要区别在于所使用的磨料粒径不一样,粗磨的磨料粒径大于细磨的磨料粒径。机械细磨的主要目的是去除机械粗磨产生的损伤层,同时减少抛光时间,提高工艺效率。研究报道,机械研磨产生的损伤层厚度通常是磨料粒径的3倍左右。

影响机械研磨工艺对加工工件研磨效果的因素有磨料种类、磨料粒径及形状、研磨盘类型、磨料与溶剂的配比、磨料滴速、研磨盘转速、工件夹具转速以及施加在加工工件上的压力等。磨料种类一般根据加工工件的物理及化学性质(如强度、硬度、化学成分等)进行合理选择。常用于机械磨抛的磨抛料有MgO、Al₂O₃、SiC及金刚石等,其中,为了避免在碲锌镉衬底上引入其他金属杂质,MgO和Al₂O₃这两种研磨剂很少在碲锌镉表面处理工艺上进行使用,使用最多的是SiC和金刚石两类磨料。

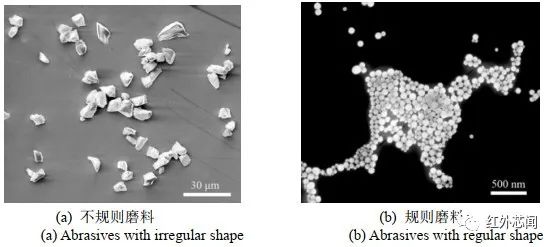

磨料的形状可分为规则(如球状、棒状、长方体等)和不规则(如多面体形状)两类,如图2所示。通常情况下,磨料形状越不规则,材料去除速率越快,同时造成的表面损伤也大,反之,磨料越规则,去除速率越慢,但造成的表面损伤也越小。

图2 不规则磨料及规则磨料的扫描电镜图

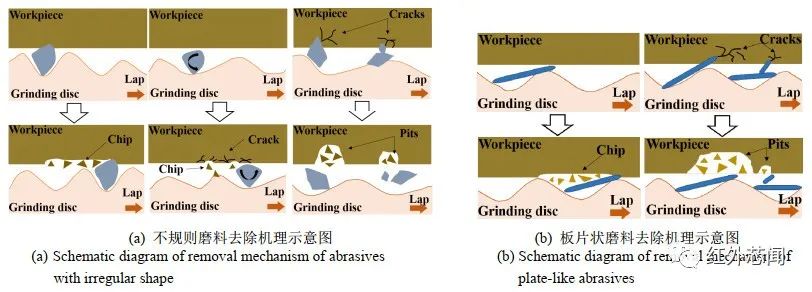

毛晓辰等人研究了这3种不同形状磨料对碲锌镉衬底机械研磨的影响。当磨粒形状为板片状时,材料的去除模型将不再遵从李岩等人提出的“不规则磨料研磨去除模型”,即三体磨粒去除模型,如图3(a)所示,而是会发生变化。基于此,毛晓辰等人提出了如下的去除模型,即:当磨粒为板片状时,磨粒以一定的倾斜角度平躺于磨盘表面,如图3(b)所示,当加工工件(晶片)与磨盘发生相互运动时,磨粒被短暂的固定在磨盘表面,形成二体磨粒,板片状磨粒便以其片状边缘对加工工件表面进行磨削,最终实现去除材料的目的。

图3 不规则磨料及板片状磨料去除机理示意图

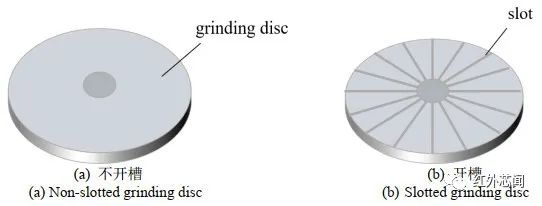

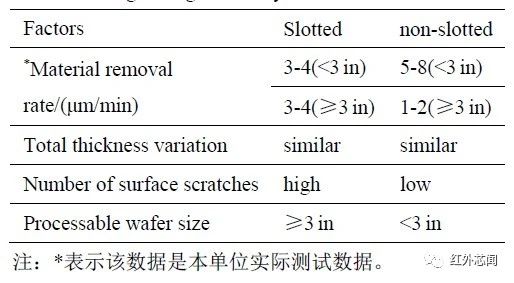

常见的研磨盘类型可简单分为开槽和不开槽两类,如图4所示,开槽和不开槽研磨盘对晶片研磨效果的影响如表1所示。

图4 磨盘示意图

表1 开槽和不开槽研磨盘对晶片研磨效果的影响

机械抛光

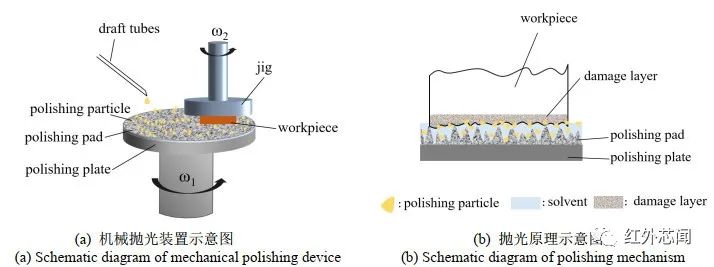

机械抛光工艺的抛光机理为:加工工件与柔性抛光垫上的抛光粉或抛光颗粒接触后,工件表面将受到形状不规则的抛光颗粒的挤压而产生破裂或裂纹,在加工工件与抛光盘的相互运动下,这些破裂的碎块会随着不规则抛光颗粒的滚动而被带离晶片表面,反复如此,从而达到降低加工工件表面粗糙度和获得光亮、平整表面的目的。抛光粉是一种形状不规则且粒径很小的微纳米级颗粒,故而对加工工件造成的表面损伤较小且加工后的工件表面像镜面一样光亮。抛光垫的柔韧性削弱了抛光颗粒与加工工件表面的相互磨削作用,从而进一步降低了抛光颗粒对工件表面的损伤。机械抛光装置及抛光原理示意图如图5所示。

图5 机械抛光装置及抛光原理示意图

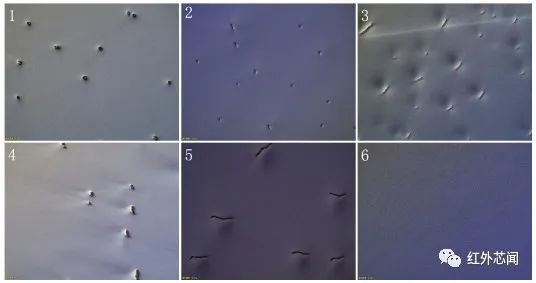

机械抛光的主要目的是去除机械研磨工艺对晶片表面造成的损伤层,同时降低晶片表面粗糙度和减少表面划痕,获得光亮、平整的表面。影响机械抛光工艺对加工工件表面抛光效果的因素有抛光粉种类或者抛光液种类、抛光粉粒径大小及形状、抛光垫种类、抛光盘转速、工件夹具转速、施加在工件上的压力、抛光液滴速以及抛光时间等。图6所示为碲锌镉晶片经不同厂家生产的同种抛光液机械抛光后的表面形貌图,如图所示,在相同的抛光条件下,不同厂家生产的抛光液的抛光效果差别较大。因此,机械抛光工艺中对抛光液的合理选择是极其重要的。

图6 不同厂家生产的同种抛光液的机械抛光表面

抛光粉的粒径大小和形状主要影响加工工件的表面质量和材料去除速率,通常,粒径越大以及形状越不规则,则材料的去除速率越快,表面质量也越差,如表面粗糙度大、划痕多等;反之,则去除速率慢,表面质量好。

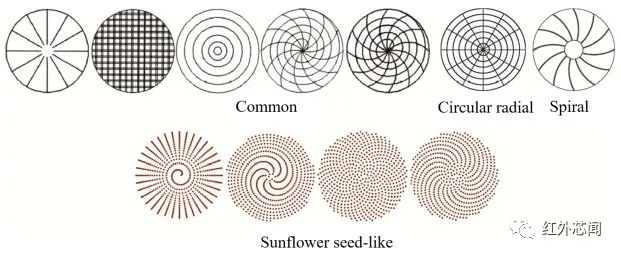

抛光垫具有贮存抛光液及去除抛光过程产生的残留杂质等作用,抛光垫的种类(或材质)也是影响工件抛光效果的主要因素之一。图7为目前一些常见抛光垫的表面纹理及根据仿生学理论研究设计的抛光垫表面纹理图,主要包括放射状纹理、栅格状纹理、同心圆状纹理、放射同心圆复合状纹理、螺旋状纹理及葵花籽状纹理。

图7 抛光垫表面纹理图

化学机械抛光

化学机械抛光工艺的抛光机理为:加工工件表面与抛光垫上的抛光液接触后,将同时受到来自抛光液中的不规则抛光颗粒的挤压作用和强氧化剂的腐蚀作用,即工件表面同时受到机械作用和化学作用。化学机械抛光的主要目的包括去除工件表面损伤层、降低表面粗糙度、消除或减少表面划痕以及工件表面平坦化等。

影响化学机械抛光工艺对加工工件表面抛光效果的因素有机械作用和化学作用的协同情况、抛光粉种类、抛光粉粒径大小及形状、氧化剂种类及浓度、抛光垫种类、抛光盘转速、工件夹具转速、施加在工件上的压力、抛光液滴速以及抛光时间等。

抛光粉的粒径大小及形状、抛光垫的种类(或材质)、抛光垫的使用时长、抛光盘转速、工件夹具转速、施加在工件上的压力大小以及抛光时间等因素对工件抛光效果的影响原理与机械抛光工艺中所述影响原理类似。

化学抛光

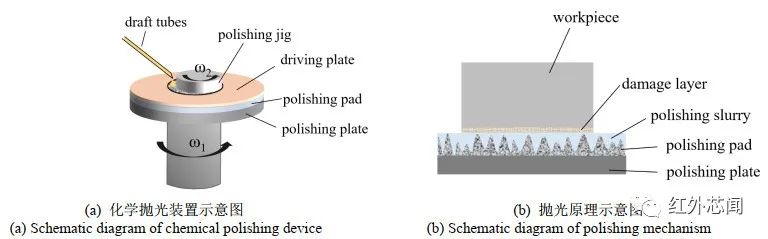

化学抛光工艺的抛光机理为:当加工工件与抛光垫上的化抛液接触后,化抛液中的氧化剂将对工件表面进行腐蚀,在抛光垫与工件表面的相互运动作用下,工件表面上的损伤层以及浅划痕等都会被去除,得到光亮、平整且无任何划痕及损伤的外延级衬底表面。化学抛光工艺中使用的抛光液只包含氧化剂和溶剂,没有磨料颗粒或抛光颗粒。同时,对工件进行化学抛光时,没有对工件施加额外的压力,只有抛光夹具的自身重力。因此,化学抛光工艺中几乎不涉及到机械作用,只有纯化学腐蚀作用。化学抛光工艺的装置及抛光原理如图8所示。

图8 化学抛光装置及抛光原理示意图

化学抛光的主要目的是去除化学机械抛光或机械抛光工艺对晶片表面造成的损伤层,并同时为生长碲镉汞薄膜提供新鲜、洁净、无损的外延级表面。影响化学抛光工艺对加工工件表面抛光效果的因素有氧化剂种类及浓度、抛光垫种类、抛光盘转速、抛光夹具自重、化抛液滴速以及抛光时间等。

表面位错揭示

与硅等几乎无缺陷的单晶材料相比,碲锌镉单晶材料具有较高的位错密度(10⁴~10⁵/ cm⁻²)。目前,观察位错的主要手段是化学腐蚀法,虽然透射电子显微镜法(TEM)也能对材料的位错进行检测,但因其具有设备成本太高、制样非常困难、视场太小等原因而无法作为常规的位错检测手段。化学腐蚀法因具有成本低、制样简单、操作简单且所观察的视场较大等优势而成为了目前主要的表面位错检测手段。

碲镉汞薄膜主要是通过在碲锌镉衬底的(111)面和(211)面上外延得到,因此,要求碲锌镉衬底表面不能存在损伤及大量的微观缺陷。衬底表面的损伤主要来自于表面处理工艺,而微观缺陷如沉淀物、位错、空位等则是在晶体生长过程中产生的。事实上,表面损伤对应的是晶格的周期性被破坏,即晶体表面形成大量的位错。所以,对于外延衬底而言,不管是损伤还是微观缺陷,只要超过一定的数量都会直接影响碲镉汞外延薄膜的质量,故而需要对碲锌镉衬底表面的缺陷(包括损伤和微观缺陷)进行检测,从而筛选出优质的外延级衬底。如上所述,化学腐蚀法是目前最常用的位错检测手段,因此这部分主要介绍用于揭示碲锌镉表面位错缺陷的腐蚀液。

(111)A面位错揭示腐蚀液

1979年,K. Nakagawa等人报道了一种可用来揭示碲化镉(111)A面位错缺陷的化学腐蚀液,其组分为20 mL H₂O:20 mL H₂O₂:30 mL HF。

(111)和(211)B面位错揭示腐蚀液

1995年,W. J. Everson等人报道了一种可用于揭示碲锌镉(111)和(211)B面位错缺陷的化学腐蚀液,其组分为6 mL HF: 24 mL HNO₃:150 mL C₃H₆O₃(乳酸),即体积比为125。由于这种化学腐蚀液是W.J.Everson首次提出并验证其有效性的,所以作者将这种腐蚀液命名为“Everson腐蚀液”。

其他晶面位错揭示腐蚀液

1962年,M. Inoue等人报道了一种可揭示碲化镉(CdTe)不同晶面上位错缺陷的EAg腐蚀液,EAg腐蚀液的组成为10 mL HNO₃: 20 mL H₂O : 4 g K₂Cr₂O₇ :x g AgNO₃

总结与展望

本文主要从碲锌镉表面处理工艺及表面位错揭示两个方面对碲锌镉衬底的表面处理工艺研究进行了详细介绍。表面处理工艺主要包括机械研磨、机械抛光、化学机械抛光以及化学抛光,研磨或抛光工艺中的参数选择直接影响最终的衬底表面质量。碲锌镉衬底的表面位错缺陷主要通过Everson或Nakagawa两种化学腐蚀液进行揭示,Everson腐蚀液主要揭示碲锌镉(111)B面的位错缺陷,Nakagawa腐蚀液主要揭示(111)A面的位错缺陷。

另外,随着碲镉汞红外焦平面探测器技术的发展,碲锌镉衬底的尺寸逐渐增大,这意味着获得外延级碲锌镉衬底表面将会更加困难,这对晶片表面平整度、晶片面型控制及表面清洗等都提出了更高的技术要求。因此,如何在现有的基础上探索出适用于大尺寸碲锌镉衬底的表面处理技术是至关重要的,这也是接下来亟待解决的技术问题和努力的方向。

审核编辑:刘清

-

TEM

+关注

关注

0文章

119浏览量

11063 -

抛光机

+关注

关注

0文章

37浏览量

7213

原文标题:碲锌镉衬底表面处理研究

文章出处:【微信号:MEMSensor,微信公众号:MEMS】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

一文详解SOI异质结衬底

东软医疗NeuViz P10碲锌镉光子计数CT获批上市

碳化硅衬底 TTV 厚度测量中边缘效应的抑制方法研究

【新启航】碳化硅衬底 TTV 厚度测量中表面粗糙度对结果的影响研究

共聚焦显微镜揭示:锌负极表面结构制造及在锌离子电池中的应用研究

共聚焦显微技术揭示树脂表面疏水性研究:延长后固化与喷砂处理

PCB表面处理工艺详解

从制备工艺到量子效率:双维度解析超薄碲化镉(CdTe)太阳能电池性能

12%到18%:超薄碲化镉CdTe太阳能电池结构优化驱动 BIPV 高效升级

颇具潜力的锌基电池

激光退火后,碳化硅衬底TTV变化管控

碳化硅衬底修边处理后,碳化硅衬底TTV变化管控

详细介绍碲锌镉衬底的表面处理研究

详细介绍碲锌镉衬底的表面处理研究

评论