随着对更小、更快、更便宜的微电子的需求推动设备以更高的性能水平运行,热管理已成为电力电子设备的关键要求,包括电源、逆变器、快速充电器和电机控制。

通过实验,作者研究了两种热管理解决方案 - 热通孔和嵌入式氮化铝(AlN) - 并就何时使用哪种解决方案提出了建议。

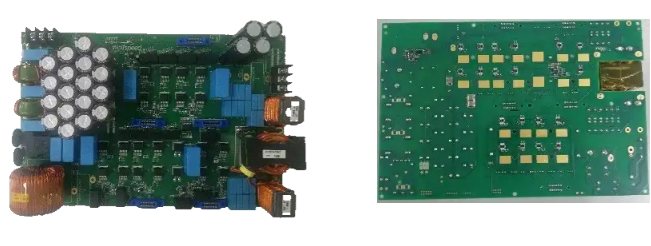

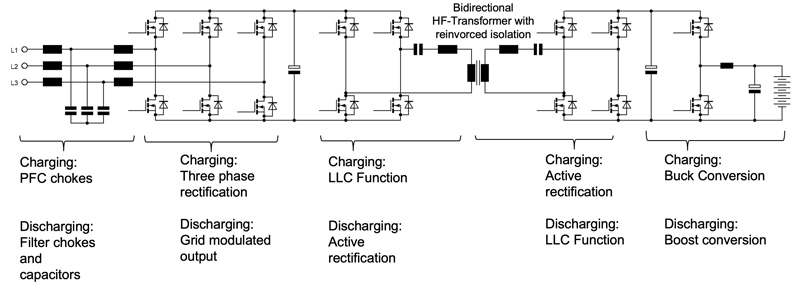

一个 6.6kW 双向车载电动汽车充电器参考设计证明了所提出的热管理解决方案的适用性。

1. 热管理挑战和解决方案

随着电子应用继续以更小的设备尺寸实现更高的性能,组件也朝着更高的功率密度迈进。反过来,这意味着我们的应用产生的热量比以往任何时候都多。不受控制或管理不善的热量是电子系统故障的主要原因之一,这使得实现良好热管理的设计时间和精力花得值。

热管理的主要目标是尽可能快速有效地散热。将热量从电子元件传递出去有三种主要方法:传导到PCB,对流到直接环境,以及辐射到另一个表面。对于许多应用,传导是设计人员可用的最有效和最现实的方法。

SMD 对热管理的影响

使用电源应用中常见的表面贴装器件(SMD)可能有助于减小尺寸并使制造自动化更容易实现,但它对热管理提出了挑战。

常用的印刷电路(PC)层压板(如玻璃增强环氧材料FR4)具有良好的电绝缘性,也是良好的热绝缘体。除此之外,对基于碳化硅(SiC)的功率器件的需求也增加了功率密度,仔细考虑传热选项的需求变得更加重要。碳化硅基板的高导热性可有效地将热量传递到导热垫和PCB,在那里它面临高热阻。

克服PCB层压板导热系数低的最具成本效益的方法是在低功耗应用中使用热通孔阵列。但是,确定阵列模式以最大限度地提高热性能并非易事。

许多可用的文献[1][2][3]讨论了热通孔直接位于热源下方的位置。然而,在印刷电路板上放置镀铜热通孔会带来另一个挑战[1],如图1所示。由于热通孔位于器件的焊盘下方,在回流过程中,焊料会流入或“吸芯”到过孔中。这会导致焊点处出现空隙,对其可靠性和使用寿命产生不利影响。

图1:由于焊料芯吸到设备下方的镀铜热电介质中而导致的焊料空洞

这个问题可以通过用导热材料(如树脂或铜)填充过孔来避免。无论使用何种技术来填充过孔,都需要额外的材料和加工。这增加了制造成本。

克服层压板导热系数低的另一种方法是使用绝缘金属基板(IMS)底座。[4] IMS 广泛用于高亮度 (HB) LED 照明的 PCB,但对于多层 PCB 设计,结构复杂,需要树脂涂层箔或薄膜和导热预销。这再次增加了制造成本。

PCB设计人员可以使用的较新选择是使用嵌入式陶瓷。嵌入式层导电性差,但导热性好,可用于高功率密度应用。

为了帮助设计人员选择正确的热策略,我们进行了一项研究(随后进行了讨论),以找到有关使用热通孔和嵌入式AlN陶瓷的建议。

2. 热通孔适合低功耗应用

在这项研究中,来自研究和制造商文献[2][3]的信息用于选择0.3 mm直径的热通孔尺寸和1 mm的阵列中心到中心间距。

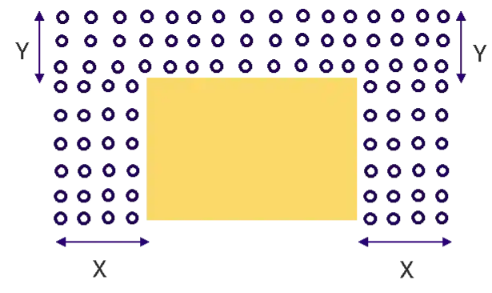

由于器件下方的热通孔会导致焊料芯吸,因此我们在SMD周围布置了通孔,如图2所示。在已经选择了孔尺寸和中心到中心距离后,我们只需要决定在器件的每一侧放置多少行热通孔。

图2:设备焊盘周围的热通孔模式

选择并仿真不同的阵列模式,以找到热阻抗方面的最佳导热系数模式 - X 和 Y 方向上的通孔数量将提供最佳热结果。为了验证仿真,制造了具有不同热通孔排列的PCB,并测量了热阻。

仿真针对七引脚D2PAK SiC MOSFET。我们对设备进行了建模,并使用了带有两个铜层的PCB。铜层厚度为~60毫米,PCB的整体厚度为1.6毫米。

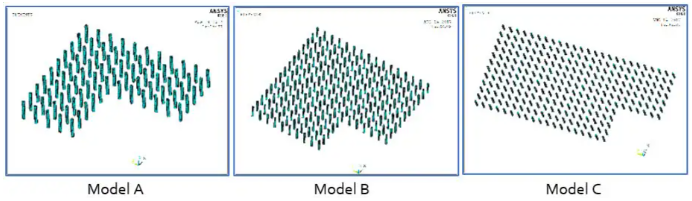

所考虑的三种选择过孔模式如图3所示。

图3:由于模式是对称的,因此上面显示了每个数组的一半。在型号 A 和 B 中,过孔分别排列在设备的三个侧面的 10 行和 1 行。在 C 型中,过孔填充整个 1 × <> 英寸铜区域。

考虑可用的热管理选项使用的各种材料及其广泛的导热系数和物理特性(表 1)。表中的值用于模拟。

| 材料 | 热连接 (W/m•K) | 比热(焦/千克•千) | 密度(公斤/米3) |

|---|---|---|---|

| 碳化硅 | 4,900 | 750 | 3.1e3 |

| 焊料 | 50 | 167 | 8.4e3 |

| 铜 | 386 | 380 | 8.954e3 |

| 模塑料 | 0.99 | 820 | 1980 |

| FR4 | 0.3 | 950 | 1.8e3 |

| 空气 | 0.0257 | 100.5 | 1.205 |

| 氮化 铝 | 170 | 740 | 3260 |

表 1:使用数据表计算最高耗散功率。

热扩散模拟

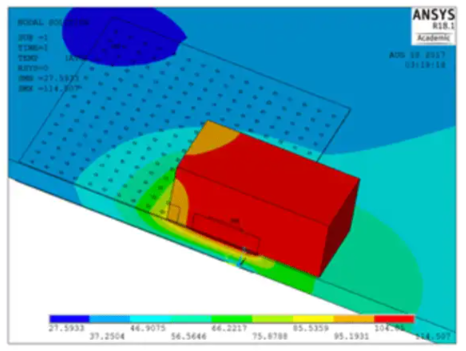

模拟边界条件固定,底部对流系数为1,200 W/m2K。功率器件的损耗为 6 W。模型 B 的热扩散模拟如图 4 所示。模拟结果显示在右侧的表格中。

| 箱 | Θ结壳 °C/W | θ焊料 °C/W | θ板 °C/W |

|---|---|---|---|

| 一个 | 0.51 | 0.02 | 3.92 |

| B | 0.51 | 0.02 | 3.92 |

| C | 0.51 | 0.02 | 3.92 |

图4:模型B(顶部)和仿真结果(底部)仿真中的温度分布

仿真结果表明Θ板,PCB板通过热通孔的热阻。他们揭示了热量传播到第10个通过,在第六个通过之后显着下降。研究发现,热量不会扩散到所有过孔,这意味着简单地添加过孔无助于管理热量。

验证

然后制作所有模型, 并通过实验测量PCB的热阻以验证仿真.Θboard的实测结果均接近4°C/W,在合理的模拟范围内,考虑了实验变化和不可控因素。

使用热通孔的建议

仿真和实验结果表明,热通孔具有预期的高热阻,使其仅适用于低功耗应用。对于热通孔阵列设计,我们建议采用以下方法:

避免将过孔放置在 MOSFET 漏极片下方,以防止焊料芯吸通过它们。

虽然建议阵列中的通孔直径为 0.3 mm,中心到中心距离为 1 mm,但制造能力可能会有所不同。

采用 35 μm 镀铜的热通孔可实现良好的热性能,制造成本上升有限。

与较大的 1 英寸方形阵列相比,在所有三个方向上均匀分布的通孔更有助于降低热阻和提高热性能。

通过热通孔阵列传播的热量限制在距离器件边缘 10 mm 以内。建议从器件的每个边缘延伸至少 10 个过孔阵列,但每个方向超过 <> 个过孔是没有用的。

3. 嵌入式AlN可满足高功率要求

对于电动汽车 (EV) 车载和非车载电池充电器等大功率应用,由于对热阻抗的影响有限,使用热通孔散热是不切实际的。由于IMS方法也被排除在此类应用中 - 虽然单面PCB设计可能存在可靠性问题,因为它们需要控制信号通过连接器来自另一个PCB,多层设计的更奇特的解决方法增加了复杂性和制造成本 - 我们研究了AlN方法。

AlN是一种独特的陶瓷材料,因为它具有高导热性和高电阻率。然而,它不像氧化铍(BeO)那样有毒,也不像立方氮化硼(c-BN)那样难以生产[5],其他具有高导热性的陶瓷。

像其他陶瓷一样,它提供了额外的好处,如刚性、耐化学性和不吸水。常规的多层PCB设计可用于具有AlN的复杂电路,目前已用于HB LED[6],激光和高电流开关应用。然而,没有研究报告它在大功率应用中的使用。

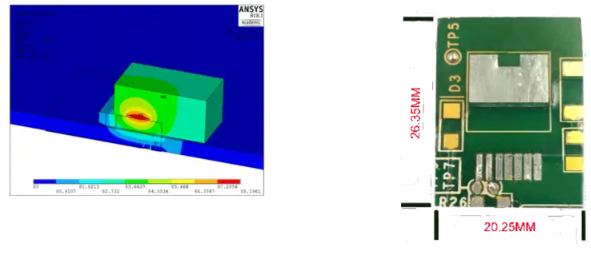

用AlN模拟PCB类似于前面对热通孔PCB的建模。唯一的区别是嵌入式导热AlN块放置在PCB的顶部和底部铜焊盘之间。选择的AlN块为6.5×10.5毫米,厚度为1.6毫米。

图5:嵌入AlN的PCB的热仿真(左)显示了向PCB底部的传热,没有明显的扩散。AlN模块位于原型中功率器件的着陆垫下方(右)。

嵌入式AlN嵌入式PCB的热性能

仿真显示没有热量扩散(图5),热量直接传递到PCB底部。仿真结果表明,AlN模块的热阻仅为0.21°C/W,通过实验室测试验证,原型在0.23°C/W时具有低热阻。

将其与使用热通孔的PCB获得的4°C/W进行比较,很明显,嵌入式AlN模块为高功率应用提供了更优越的热管理。

6.6 kW 充电器的热管理

由于嵌入式AlN解决方案可以与常规多层PCB集成,因此其高导热性和电气隔离性相结合,可以比IMS解决方案更好地提高功率密度。

为了在实际应用中超越仿真来证明这种能力,我们设计了一个 6.6 kW 双向电动汽车车载充电器,采用 AlN 嵌入式 PCB 技术[7]。它成功地提供了良好的热管理,峰值系统效率>96.5%。

图6:在嵌入式 AlN PCB 上使用表面贴装碳化硅 MOSFET 封装的 6.6kW 电动汽车车载充电器参考设计

审核编辑:郭婷

-

电动汽车

+关注

关注

156文章

12550浏览量

236235 -

SMD

+关注

关注

4文章

629浏览量

51805 -

SiC

+关注

关注

32文章

3509浏览量

68143

发布评论请先 登录

表面贴装的GDT

表面贴装型PGA

泰科电子新推出0603表面贴装器件,扩展POLYSWITCH

用于LED照明的表面贴装白光LED器件

表面贴装型PGA是什么意思

表面贴装技术与通孔贴装技术

用于高功率开关应用的表面贴装 PIN 二极管 skyworksinc

使用表面贴装功率器件处理热量

使用表面贴装功率器件处理热量

评论