当印刷电路板进行回流焊接时, 它们中的大多数容易出现电路板弯曲和翘曲。在严重的情况下,它甚至可能导致诸如空焊和墓碑之类的组件。如何克服它?

1.电路板变形

的危害 在自动化表面贴装线中,如果电路板不平整,会导致定位不准确,元件无法插入或安装在板的孔和表面贴装垫上,甚至自动插入机也会损坏。安装元件的电路板焊接后弯曲,元件脚难以整齐切割。主板不能安装在机箱或机器内部的插座上。因此,组装厂遇到电路板翘曲。这很烦人。目前的表面贴装技术正朝着高精度、高速、智能化的方向发展,对容纳各种元器件的电路板提出了更高的平面度要求。在IPC标准中, 特别指出,带表面贴装器件的电路板的允许变形为0.75%,没有表面贴装的PCB板的允许变形为1.5%。为了满足高精度和高速贴装的要求,一些电子组装制造商对变形量有更严格的要求。PCB板由铜箔、树脂、玻璃布等材料组成。每种材料的物理和化学性质都不同。压在一起后,不可避免地会发生热应力,从而导致变形。同时, 在PCB加工过程中, 它会经过高温, 机械切割, 湿法处理, 等等。各种工艺也会对板的变形产生重要影响。简而言之, PCB板变形的原因复杂多样。如何减少或消除由于不同材料特性或加工而引起的变形已成为PCB板制造商面临的复杂问题之一。一。

2.变形

原因分析 PCB板的变形需要从材料等几个方面进行研究, 结构, 图案分布, 加工工艺, 等等。本文将分析和解释可能导致变形的各种原因和改进方法。电路板上不均匀的铜表面积会加剧电路板的弯曲和翘曲。通常,电路板上设计大面积的铜箔用于接地,有时Vcc层也会有大面积的铜箔。当这些大面积铜箔不均匀分布在同一块电路板上时, 会导致吸热和散热不均匀。当然, 电路板也会扩展。冷收缩。如果不能同时进行膨胀和收缩,则会引起不同的应力和变形。此时,如果板的温度已达到Tg值的上限,则板将打开。开始软化,导致变形。电路板上每一层的连接点 (过孔, 通孔) 将限制电路板的膨胀和收缩。今天的电路板大多是多层板, 层之间有像铆钉一样的连接点(过孔), 连接点又分为通孔, 盲孔和埋孔, 哪里有连接点, 板的膨胀和收缩效果会受到限制, 并且还会间接导致电路板弯曲和翘曲。板的重量会导致板凹陷和变形。通常,回流炉在回流炉中会用链条带动电路板向前,即以板的两侧为支点来支撑整个板。如果板上有重部件, 或者如果板的尺寸太大, 由于板本身的数量,它会在中间显示凹陷, 导致板弯曲.V-Cut的深度和连接杆的视频基本上,V-Cut是破坏电路板结构的罪魁祸首。由于V-Cut在原来的大板材上切割凹槽,所以V-Cut的位置容易变形。

2.1 材料、结构、图形对板材

变形的影响分析 PCB板是通过压制芯板和预浸料以及外铜箔而形成的。芯板和铜箔在压制时被加热并变形。变形量取决于两种材料的热膨胀系数(CTE)。铜箔的热膨胀系数(CTE)为左右,而普通FR-4基板在Tg点以下的Z方向CTE;TG点以上为(250~350)X10-6,而X方向CTE是由于玻璃布的存在,一般与铜箔相似。TG点注意事项:当高Tg印制板的温度上升到一定区域时,基板会从“玻璃状”变为“橡胶状”,此时的温度称为板的玻璃化转变温度(Tg)。也就是说,Tg是基材保持刚性的温度(°C)。换句话说, 普通的PCB板基板材料不仅会软化, 变形, 熔化, 等等, 在高温。同时,它还表现为机械和电气特性的急剧下降。一般来说,Tg of 板大于130度,高Tg一般大于170度,中Tg大于150度左右。通常Tg≥170°C的PCB印制板称为高Tg印制板。随着基板Tg的增加,印制板的耐热性、耐湿性、耐化学性、稳定性等特性将得到改善和提高。TG值越高,电路板的耐温性越好,特别是在无铅工艺中,高Tg应用更为常见。高Tg是指高耐热性。随着电子工业的快速发展,尤其是以计算机为代表的电子产品,高功能性、高多层层的发展要求PCB板基板材料具有更高的耐热性作为重要保证。具有代表性的高密度贴装技术的出现和发展,使得PCB板在小孔径、细线、薄化等方面越来越离不开

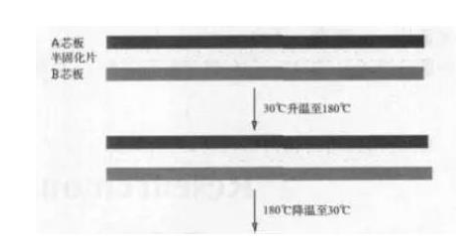

基板高耐热性的支撑。因此,一般FR-4与高Tg FR-4的区别在于材料在热状态下的机械强度,尺寸稳定性,附着力,吸水性和热分解性,特别是在吸湿后加热时。在扩张等各种条件下存在差异。高Tg产品明显优于普通PCB板基板材料。由于图案分布与芯板厚度或材料特性之间的差异,具有内层图案的芯板的扩展是不同的。当图案分布与芯板的厚度或材料特性不同时,就会有所不同。当图案分布相对均匀时,材料类型相同。它会变形。PCB板层压结构的不对称或不均匀的图案分布会导致不同芯板的CTE差异很大,导致层压过程中变形。变形机理可以用以下原理来解释。假设有两块CTE差异较大的芯板被预浸料压在一起,其中A芯板CTE为1.5x10-5/摄氏度,芯板长度为1000mm。压制工艺用作粘接片的预浸料,将两块芯板通过软化、流动和填充图形和固化三个阶段粘合在一起。此时,两块芯板的变形分别为△LA=(180摄氏度~30摄氏度)x1.5x10-5m/摄氏度X1000mm=2.25mm;△LB=(180摄氏度~30摄氏度)X2.5X10-5米/摄氏度X1000毫米=3.75毫米。在自由状态下,两块芯板长而短,互不干扰,尚未变形。在压制过程中,它将在高温下保持一段时间,直到半固化完全固化。此时,树脂变为固化状态,不能随意流动。两个核心板组合在一起。当温度下降时,如果没有层间树脂结合,芯板将恢复到原来的长度而不变形。上两块芯板在高温下被固化树脂粘合,在冷却过程中不能随意收缩。A公司RE 板应缩小 3.75 毫米。实际上,当收缩率大于2.25mm时,就会

受到A芯板的阻碍。两块芯板之间的力是平衡的,B芯板不能收缩到3.75mm,A芯板收缩超过2.25mm,使整个板面向B芯板。

2.2 PCB加工过程中引起的变形 PCB板加工

过程中变形的原因非常复杂,可分为两类应力:热应力和机械应力。其中,热应力主要在压制过程中产生,机械应力主要在板材的堆叠,搬运和烘烤过程中产生。以下是按流程顺序进行的简要讨论。来料覆铜板:覆铜板均为双面,结构对称,无图形。铜箔和玻璃布的CTE几乎相同,因此在压制过程中几乎没有CTE差异引起的变形。但是,覆铜压机的尺寸较大,并且热板的不同区域存在温差,这会导致压制过程中不同区域的树脂固化速度和程度略有不同,并且温度升高不同。不同速度下的动态粘度也存在很大差异,因此由于固化过程的差异也会产生局部应力。通常,这种应力在压制后会保持平衡,但在以后的加工中会逐渐释放和变形。

压制: PCB板压制过程是产生热应力的主要过程。由不同材料或结构引起的变形显示在上一节的分析中。与覆铜板的压制类似,也会出现由固化过程差异引起的局部应力。PCB板比覆铜板具有更多的热应力, 因为厚度更厚, 图案分布多样化, 和更多的预浸料.PCB板中的应力在随后的钻孔过程中释放, 成型, 或烧烤过程, 导致电路板变形。

阻焊层的烘烤过程, 字符, 等: 由于阻焊油墨在固化时不能堆叠在一起, PCB板将被放置在机架中进行固化。阻焊层温度约为150°C,刚好超过中低Tg材料的Tg点。Tg点以上的树脂弹性高,板材在自身重量或烘箱强风的作用下容易变形。

热风焊锡流平:锡炉温度为225摄氏度~265摄氏度,普通板热风焊锡流平时时间为3S-6S。热空气的温度为280摄氏度~300摄氏度。焊料调平后,电路板从室温进入锡炉,出炉后两分钟内进行室温后处理水洗。整个热风焊料流平过程是一个突然加热和冷却的过程。

由于电路板的材料不同, 结构不均匀。在此过程中不可避免地会产生热应力,导致微观应变和整体变形翘曲区。

存储: PCB板在半成品阶段的存储一般牢固地插入货架, 货架松紧度没有适当调整, 或者存储过程中板的堆叠会导致板的机械变形。特别是对于2.0mm以下的薄板,冲击更为严重。除了上述因素, 影响PCB板变形的因素很多。

3. 改进措施

那么当PCB板通过回流炉时,我们如何防止电路板弯曲和翘曲呢?

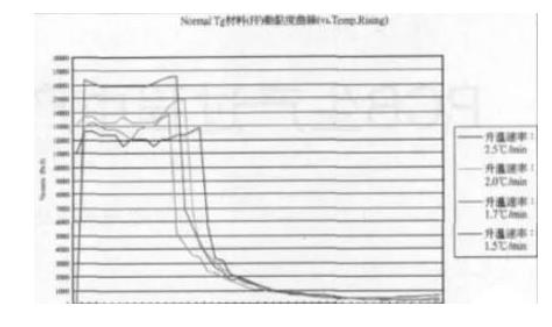

1)减少温度对板材应力的影响:由于温度是板材的主要应力,只要降低回流炉的温度或放慢回流炉中板材的加热和冷却速度,就可以大大降低弯曲和板材。发生了翘曲的情况。但可能还有其他副作用。

2)使用高Tg板:Tg是玻璃化转变温度,即材料从玻璃变为橡胶的温度。Tg值越低,板进入回流炉后开始软化的速度越快。而且变成软橡胶状态的时间

会更长,当然板的变形也会更严重。使用较高的Tg片材会增加其应力和变形,但材料的价格相对较高。

3)增加电路板的厚度:为了达到许多电子产品更轻、更薄的目的,电路板的厚度已经留成了1.0mm、0.8mm甚至0.6mm的厚度。这个厚度应该保持回流焊炉后的板子不变形,这真的很困难。建议如果对轻薄没有要求,可以使用厚度为1.6mm的板,这样可以大大减少。板弯曲和变形的风险。

4)减小电路板的尺寸,减少面板的数量:由于大多数回流炉使用链条来驱动电路板前进,因此较大的电路板尺寸会因其自重而在回流炉中凹陷,因此尽量将电路板的长边作为板的一侧放在回流炉的链条上, 从而减少电路板本身重量引起的凹陷和变形, 并将电路板放在一起。数量的减少也是基于这个原因,即在通过炉子时,尽量使用垂直于炉膛方向的窄边,以达到凹陷变形的量。

5)使用炉盘夹具:如果上述方法难以实现,则使用炉盘以减少变形量。炉盘之所以能减少板材的弯曲,是因为无论是热胀还是冷缩,都希望炉盘能抱住电路板,等到电路板温度低于Tg值再开始硬化,这样花园的尺寸就可以保持了。如果单层支持。托盘不能减少电路板的变形, 所以需要增加一层盖子,用上下托盘夹住电路板, 从而大大减少

电路板通过回流炉变形的问题。但是,烤箱托盘非常昂贵,需要手动放置和回收托盘。

6)使用真正的连接和冲压孔代替V-Cut的子板:由于V-Cut会破坏电路板之间电路板的结构强度,因此尽量不要使用V-Cut的子板,或减小V-Cut深度。PCB板优化。生产工程:影响不同材料对板材的变形情况将计入不同材料板材的缺陷率。低Tg材料的变形。沉没率高于高Tg材料。上表所列高Tg材料均为填料形材料,CTE小于低Tg材料。同时,在压制后的加工过程中,烘烤温度为150摄氏度。影响肯定会大于中高Tg材料。工程设计应尽量避免结构不对称,材料不对称,图形不对称设计以减少变形。同时,在研究过程中,还发现芯板直接层压结构比铜箔层压结构更容易变形。在工程设计中,拼图板的框架形式对变形的影响也较大。

一般来说, PCB工厂会有连续的大铜框架和非连续的铜点或铜块框架, 并且也存在不同的区别。两种框架形式变形不同的原因是连续铜框架的强度高,在压制拼接过程中刚度比较大,使板内的残余应力不易释放,形状加工后释放集中, 导致更严重的变形。不连续的铜点框在压制和后续加工过程中逐渐释放应力,单板成型后变形较小。以上是工程设计中可能涉及的一些影响因素。当时可以灵活使用。它可以减少设计引起的变形的影响。

3.3 压缩研究

压力对变形的影响非常重要。合理的参数设置、压力机选择和堆垛方式可以有效降低应力。对于结构对称的一般面板,一般在按压时要注意面板的对称堆叠,并对称放置工具面板和缓冲材料等辅助工具。同时,选择冷热一体压机来压榨也明显有助于降低热应力。为了使冷热分压机在高温(GT温度以上)将板材转移到冷压机上,Tg点以上的材料压力损失和快速冷却会导致热应力的快速释放和变形,而冷热一体机可以实现热压结束时的降温,以避免板在高温下的压力损失高温。同时,对于客户的特殊需求,不可避免地会出现一些材料或结构不对称的板材。此时,上一篇文章中分析的不同CTE引起的变形将非常明显。对于这个问题,我们可以尝试使用非对称堆叠方法解决这个问题。原理是利用缓冲材料的不对称放置来到达PCB板。双面加热速度不同,影响不同CTE芯柏树在加热和冷却阶段的膨胀和收缩,以解决变形不一致的问题。是的我公司某结构不对称板上的测试结果。通过不对称堆叠方式, 并在压制后添加后固化工艺, 并在发货前流平, 该板最终满足客户的2.0mm要求。

3.4 其他生产工艺

在PCB板生产过程中, 除了压制, 还有阻焊层的几个高温加工工艺, 表征和热风流平。其中,阻焊层和烘烤板后字符的温度为150摄氏度。如上所述,该温度在普通Tg材料中。在Tg点以上,材料处于高弹性状态,在外力作用下容易变形。因此,避免堆叠板,以防止干燥板时下板弯曲,并在干燥板时确保板。工件的方向与吹气方向平行。在热风流平过程中,需要确保将板材放入锡炉中冷却30秒以上,以避免高温后处理后冷水洗后突然冷变形。除了生产工艺, PCB板在每个工位的存放也对变形有一定的影响。在一些制造商中,由于要生产的产品数量多,空间小,将多块板堆叠在一起进行存储。这也会导致电路板因外力而变形。由于PCB板还具有一定的塑性, 这些变形在随后的找平过程中不会 100% 恢复.

-

印刷电路板

+关注

关注

4文章

863浏览量

36878 -

电路板

+关注

关注

140文章

5252浏览量

106462 -

PCB

+关注

关注

1文章

2264浏览量

13204

发布评论请先 登录

PCB板变形的原因 如何防止电路板弯曲和翘曲

PCB板变形的原因 如何防止电路板弯曲和翘曲

评论