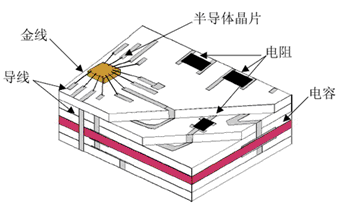

现代LTCC技术是将低温烧结陶瓷粉制成厚度精确而且致密的生瓷带,在生瓷带上利用激光打孔、微孔注浆和精密导体浆料印刷等工艺制出所设计的电路版图,并将多个元器件埋入多层陶瓷基板中,然后叠压在一起,内外电极可选用Ag、Cu和Au等金属材料,在小于1000℃的温度条件下烧结,最终制成3D的高密度集成电路,也可制成内置无源元件的3D电路基板,也可以在其表面贴装IC和有源器件制成无源/有源集成的功能模块。

目前来看,LTCC技术是解决电子产品“90%问题”的主流技术,是实现电子整机或系统小型化、高性能化与高密度化的首选方案,被广泛应用于射频电路系统。

但LTCC多层电路基板制造工艺流程较长,工艺复杂,基板收缩率、翘曲度、层间对位精度等都是影响产品性能的重要因素。本文将根据上述技术难点,对如何优化工艺参数及解决上述问题展开论述分析。

三大影响因素分析

① 收缩率偏差

LTCC收缩率与其密度有直接关系,密度越大收缩率越小,密度越小收缩率越大,反应到工艺参数上来,密度与层压压力相对应,因此可以通过调控层压压力来改变LTCC产品的收缩率,使之达到设计要求。

且LTCC基板由于存在金属通孔、印刷金属导线,这些金属的收缩率不同于白瓷收缩率,因此相同层压压力下LTCC产品的收缩率与白瓷的收缩率有一定差异,需要进一步研究其规律,积累工艺数据,进行层压压力相应的调整。

② 基板翘曲

● 烧结原因:烧结工艺与基板翘曲度、收缩率有直接关系,LTCC基板的烧结过程实际是一个放热吸热反应的过程。排胶阶段(室温至500℃左右)基板中有机物分解挥发,质量减轻;烧结阶段(700℃~850℃左右)基板发生结晶和析晶反应,伴随反应的进行,基板收缩。因此低温阶段、高温阶段的烧结时间,升温速率与基板收缩程度、翘曲程度关系密切,需要优化烧结曲线,通过试验调整排胶阶段升温速率、时间,烧结阶段升温速率、时间,各阶段空气流量等重要工艺参数。

● 基板结构及金属分布问题:LTCC基板的结构也是决定LTCC基板烧结翘曲度的关键因素,当LTCC基板上存在多种规格的空腔结构时,其结构难以均衡对称,同时由于LTCC基板上含有大量通孔及密集金属导线,这些都难以均匀分布,这样就容易导致其翘曲度超差。

● 浆料选用问题:不同银浆、金浆与生瓷带热膨胀系数匹配性不同,因此大面积印刷层选用不同浆料时对基板翘曲度的影响尤为明显。

③ 通孔层间对位偏差

LTCC基板层间对位偏差与打孔精度、生瓷片自身收缩情况、各层印刷导体情况,叠层对位精度等众多因素相关,是控制的难点,因此需要对整个工艺流程进行监控,找出主要影响因素,进行优化控制。按照带膜工艺流程进行LTCC制造,对全过程进行错位监控。

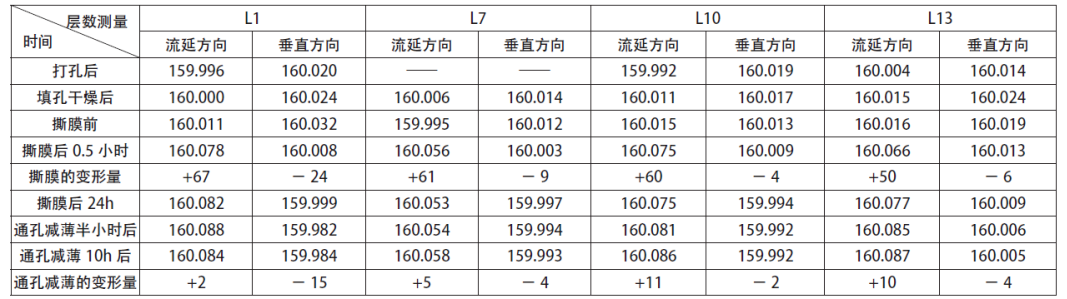

带膜工艺LTCC通孔错位原因分析表(单位:μm)

通过全流程跟踪监测,带膜生瓷片在撕膜后会有一个应力的释放,导致较大变形,其中主要形变方向为生瓷流延方向,表现为放大,范围约为40μm~70μm,垂直于流延方向则表现为收缩,范围约为10μm~20μm,是带膜工艺通孔错位的主要原因。

工艺方案及试验结果

① 收缩率偏差控制工艺方案

为了寻求实际收缩率与曲线上收缩率的误差,通过多轮的层压试验,实测LTCC收缩率与LTCC“层压压力-密度-收缩率”关系曲线上收缩率误差约为0.2%~0.3%,依此指导实际生产。在LTCC制造中,工艺设计收缩率15.8%,为达到次收缩率,因为上述试验证明实测LTCC收缩率与曲线上收缩率误差约为0.2%~0.3%,因此要到达15.8%的收缩率,应选用16%收缩率所对应的层压压力,即力3000psi。实际效果表明效果较好,达到了设计收缩率。

② 基板翘曲度控制工艺方案

● 烧结工艺优化:降低排胶阶段升温速率,优化各阶段气流量,缓解不同材料热膨胀系数不匹配的应力。

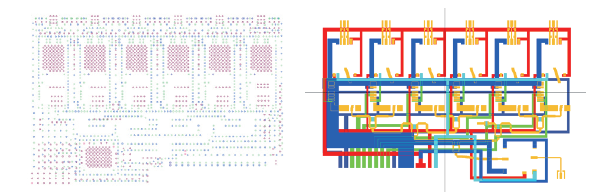

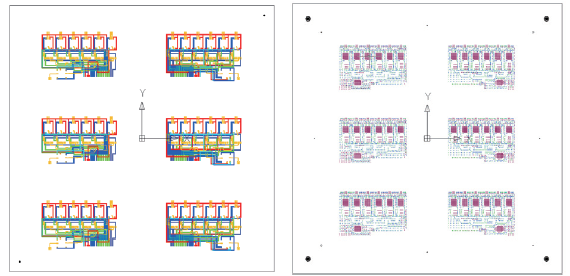

● 布版设计优化:对于单块基板内部无法满足金属化平衡分布的情况,拟在版图布局时进行对称性布局,使其在整版中形成金属化平衡分布,烧结时再进行整版烧结,这样就可以有效地改善基板平整度。

单块LTCC的孔分布及金属导线分布的不对称性

● 浆料选用优化:在混合浆料体系中,大面积底层尽量选用同种材质的浆料,对于LTCC背面焊接层,确需选择不同浆料时,可尽量选择后烧型浆料,以此可降低烧结难度,改善基板翘曲度。

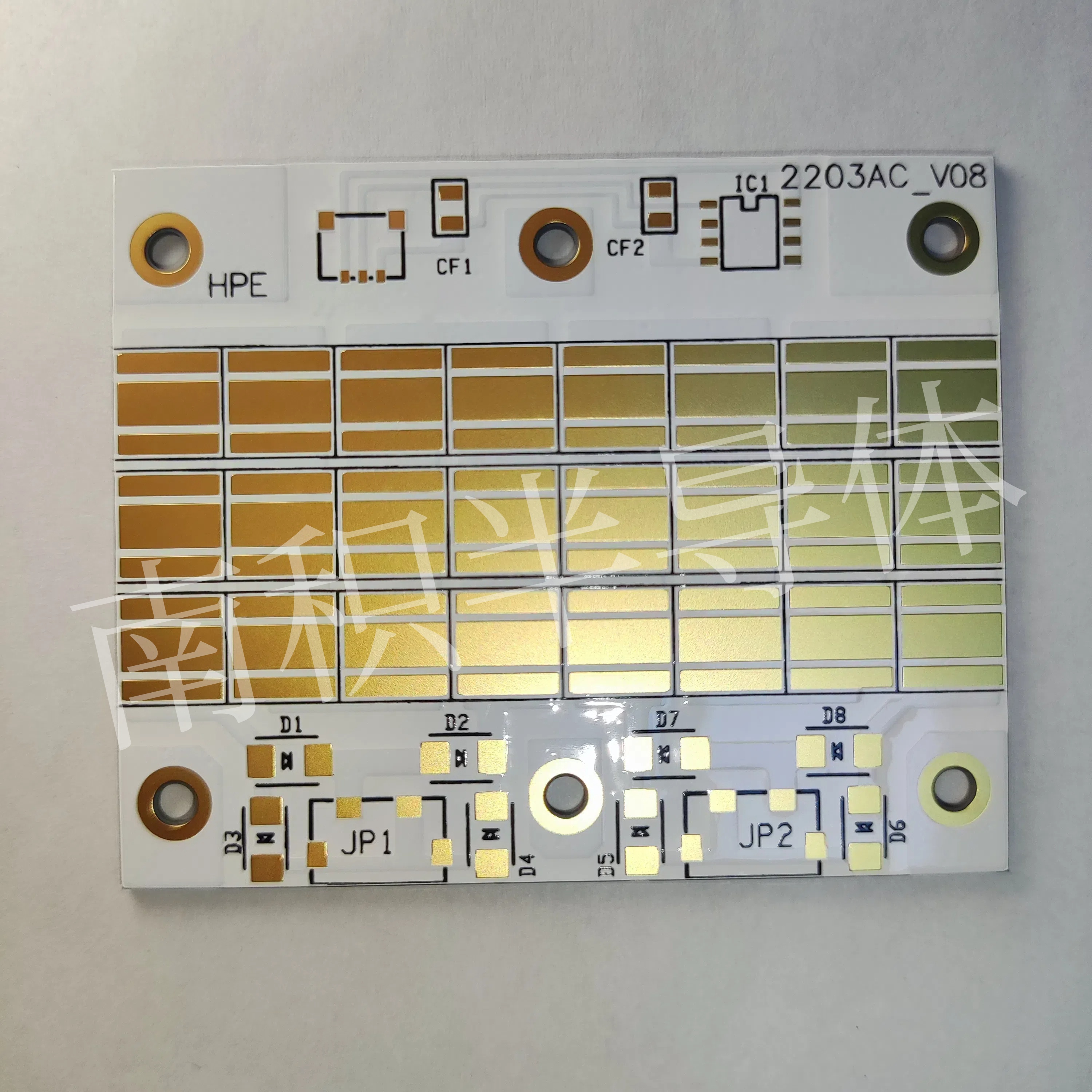

按照上述方案进行工艺优化后,将生产的LTCC基板进行了基板外形尺寸及翘曲度测试,结果表明,通过上述改进后,基板外形尺寸精度及翘曲度指标完全满足工艺要求,改进效果明显,基板本身及空腔底面平整度均达到了较好效果,基板均达到小于2‰的翘曲度。

③ 通孔层间对位偏差控制

带膜工艺,在叠片前撕膜,生瓷片在流延时积累的应力在撕膜时集中释放,造成生瓷片无规律性变形,引起生瓷片上通孔及导线位置偏移。改为无膜工艺,在打孔前对生瓷片进行撕膜、自然放置老化处理,以释放应力。

无膜工艺流程

通过上述分析可知,生瓷片脱膜后通过老化工序,加速生瓷片老化释放压力,减小生瓷片在其后加工过程中的形变量,然后再进行生瓷片加工,从而有效地改善了LTCC基板层间对位偏差,因此老化效果将对后续LTCC基板层间对位偏差有重要影响,老化不充分,脱膜生瓷片在后续加工中仍将有较大形变,为此需要对老化工艺开展研究,较好的老化的方法通常是对生瓷片脱膜后进行常温下自然晾置,其关键工艺参数时晾置时间。

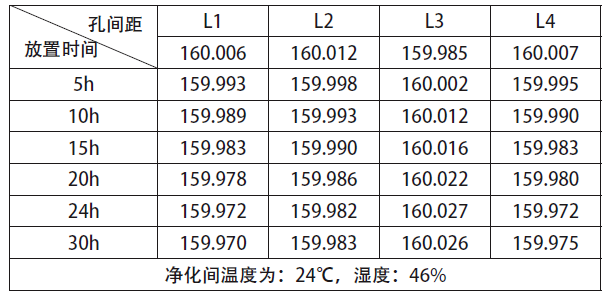

无膜生瓷片老化工艺实验(单位:mm)

试验方法是在脱膜后的生瓷片上冲孔,通过测量X、Y方向通孔间距以判断生瓷片是否老化充分了。试验表明,生瓷片脱膜后自然晾置24h后老化充分,后续生瓷片形变量不大,因此无膜工艺老化时间可设置为自然晾置不低于24h即可。无膜工艺流程下打孔后至叠片前,打孔、填孔、印刷、浆料干燥等工序操作造成的生瓷片形变约在+15μm左右,完全满足工艺要求,该工艺流程下填孔层间对位偏差将得以改善。采用上述方案后,通孔对位精度明显提高,达到≤40μm水平。

结 论

综上可知,实际LTCC基板由于存在金属通孔、印刷金属导线,这些金属的收缩率不同于白瓷收缩率,因此相同层压压力下LTCC产品的收缩率与白瓷的收缩率有一定差异,可通过积累工艺数据,进行层压压力相应的调整来解决收缩率偏差问题。对于LTCC基板烧结收缩率,其不仅与烧结工艺有关,还与基板对称性设计、电路布局、浆料选用关系密切;带膜工艺较无膜工艺在通孔层间对位精度控制上难度更大,撕膜时应力释放是导致层间通孔对位偏差的主要原因,无膜工艺更适合层间对位精度要求较高的应用。

审核编辑:汤梓红

-

工艺

+关注

关注

4文章

708浏览量

30105 -

制造工艺

+关注

关注

2文章

211浏览量

20856 -

基板

+关注

关注

2文章

314浏览量

23924 -

LTCC

+关注

关注

28文章

131浏览量

49756 -

有源器件

+关注

关注

0文章

85浏览量

15213

原文标题:LTCC基板三大关键工艺问题的优化方案

文章出处:【微信号:中科聚智,微信公众号:中科聚智】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

层压板与LTCC板射频模块的比较

LTCC电子器件的模块化

LTCC技术有什么特点?

LTCC多层微波传输线的性能优化

LTCC多层互连基板工艺及优化

LTCC基板密集孔区域研究

LTCC基板关键工艺问题解决方案

LTCC通孔浆料的工艺研究

大尺寸LTCC基板高钎透率焊接工艺研究

陶瓷基板五大工艺技术深度剖析:DPC、AMB、DBC、HTCC与LTCC的卓越表现

LTCC基板三大关键工艺问题的优化方案

LTCC基板三大关键工艺问题的优化方案

评论