1 引言

蚀刻是印制线路板加工中进行图形转移后实现线路图形的关健工艺,它看上去简单,但实际上,如果在蚀刻阶段出现问题将会影响线路板的质量,特别是在生产细线路或高精度印制电路板时,尤为重要。近年来电子工业迅猛发展,尤其是以苹果为代表的电子产品向着高密度、细线路、细间距的趋势发展,对印刷线路板的蚀刻技术提出了更高的精细化要求。先进电子产品要求PCB线路细至1.6mil甚至更低,如何确保蚀刻效果达到其工艺要求变得越来越重要。本文介绍了一种RS-158蚀刻添加剂能有效改善其蚀刻效果,具备提高蚀刻因子1.4~2倍,降低侧蚀度、提高蚀刻均匀性和提升产品良率等优点。

2 侧蚀问题

线路制作是将覆铜箔基板上不需要的铜用蚀刻液以化学反应方式予以除去,使其形成所需要的电路图形。而作为线路部份的铜,采用感光图形转移或丝网印刷的方法在其表面覆盖一层有机抗蚀层或金属抗蚀层来防止其被蚀刻掉。

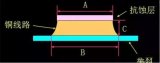

蚀刻质量包括导线线宽的一致性和侧蚀程度。介于腐蚀液的固有特点,蚀刻液在蚀刻过程中,不仅向下而且左右方向都产生蚀刻作用,所以侧蚀几乎是不可避免的。侧蚀问题被定义为一个具体的数值来管控(蚀刻因子=2C/(B-A)),称为蚀刻因子(见图1示),即正蚀深度与侧蚀宽度之比值。在印刷电路工业中,蚀刻因子管控标准并没有准确定义,但行业内一般至少要求蚀刻因子3以上。

图1 蚀刻因子示意图

3 蚀刻改善分析

为了适应智能电子产品精密化封装的需求,线路板制作越来越精细化,线路宽度更降至2mil甚至1.5mil以下,这对线路板蚀刻技术提出了前所未有的挑战。甚至有厂商因为产品无法达到理想的精度和良率,导致先进电子产品的推出受阻。为满足终端客户的需求,解决精细化PCB生产工艺蚀刻难题,提升蚀刻良率,减少侧蚀,通常采用对蚀刻设备的改进及蚀刻参数的管控,这些办法对减小侧蚀有一定帮助,但对于越来越精细的线路而言,作用不大。因此,采用蚀刻添加剂的方式才是从根本上解决侧蚀问题的最佳方式。所以,本文中提及一种RS-158蚀刻添加剂,可以从根本上解决精细化PCB生产工艺蚀刻难题。

3.1 RS-158蚀刻添加剂使用方法及作用

RS-158蚀刻添加剂可直接添加于蚀刻母液中使用,操作简单。为了开缸和后续添加时控制方便,将RS-158蚀刻添加剂分为RS-158A与RS-158B。RS-158A:主要作用加速垂直咬蚀力(即加快正蚀速度),开缸后如出现下降速度超过25%,可单独添加RS-158A;RS-158B:主要作用缓蚀(即减慢侧蚀速度),开缸后如出现上底线细而下底毛边大,可单独加RS-158B。RS-158蚀刻添加剂主要作用是通过保护剂吸附于铜面,当正面受到喷淋压力时“开口”,而侧壁压力方向与之齐平,保护剂仍附于线路侧壁,再通过正面的加速咬蚀,达到平衡,使之正面咬穿同时侧面不受咬蚀或较少侧蚀。无需改变现有工艺条件,只需根据不同设备及母液要求调整参数即可,且对于强酸及强氧化性的蚀刻液体系性质稳定。在保证PCB产品品质的前提下,RS-158蚀刻添加剂用量少,客户不会产生成本增加的压力。

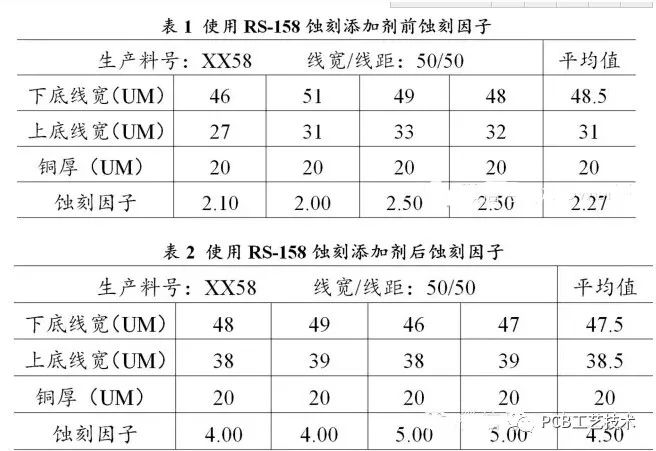

3.2 使用前后蚀刻因子对比

RS-158蚀刻添加剂能在保证线宽的前提下大大提高细线路的蚀刻因子,在原有的蚀刻因子基础上提高1.4~2倍左右,见表1、表2,尤其适用于细间距的精细线路蚀刻(2mil/2mil与1.6mil/1.6mil线路)要求。

通过表1、表2中可以看出,使用RS-158蚀刻添加剂后蚀刻因子由2.27增加至4.50,蚀刻因子得到很大的提高。

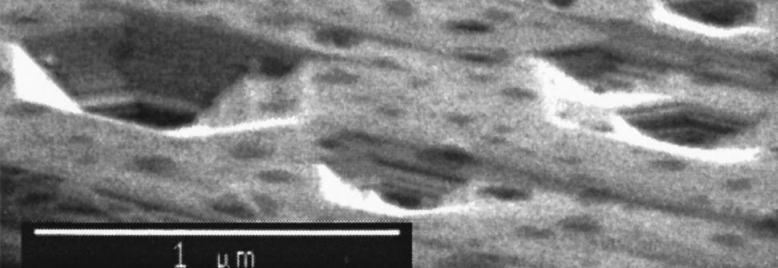

3.3 使用前后切片对比

对PCB切片进行对比,见图2。

图2 使用RS-158蚀刻添加剂前后的PCB切片对比图

从图2中可以看出,根据PCB切片图像显示,使用RS-158蚀刻添加剂后上底线宽,下底毛边小,很大程度的提高了蚀刻因子。

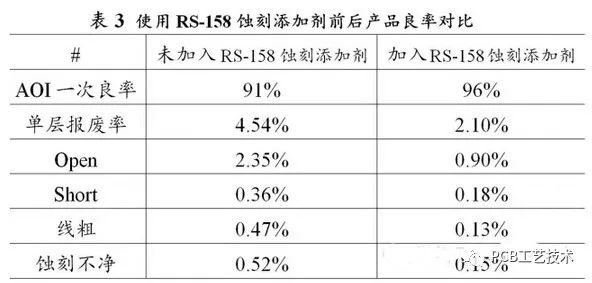

3.4 使用前后产品良率对比

通过对同一料号未加入RS-158蚀刻添加剂和加入RS-158蚀刻添加剂良率进行对比,见表3。

从表3中可以看出,RS-158蚀刻添加剂在降低PCB单层报废率同时,还极大的提升了AOI一次良率等问题,为客户带来效率、成本和品质的改善。

4 结论

采用RS-158蚀刻添加剂可以提高蚀刻因子1.4~2倍,降低侧蚀度,提高蚀刻均匀性,提升AOI一次良率,降低单层报废率、Open、Short和线粗,减少蚀刻不净等。

-

电路图

+关注

关注

10213文章

10645浏览量

510827 -

线路板

+关注

关注

23文章

1145浏览量

46240 -

PCB设计

+关注

关注

392文章

4572浏览量

83222 -

蚀刻

+关注

关注

9文章

404浏览量

15050 -

可制造性设计

+关注

关注

10文章

2063浏览量

15306 -

华秋DFM

+关注

关注

20文章

3483浏览量

3907

原文标题:用于精细线路生产中蚀刻添加剂的研究

文章出处:【微信号:circuit-ele,微信公众号:PCB工艺技术】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

关于两种蚀刻方式介绍

影响pcb蚀刻性能的五大因素有哪些?

氮化镓的晶体学湿式化学蚀刻法

PCB加工之蚀刻质量及先期问题分析

关于氮化镓的干蚀刻综述

pcb蚀刻是什么意思

深度解读硅微纳技术之的蚀刻技术

深度解读硅微纳技术之蚀刻技术

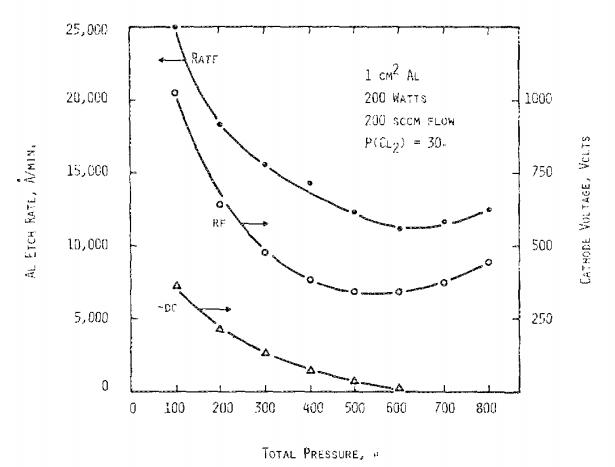

铝等离子体蚀刻率的限制

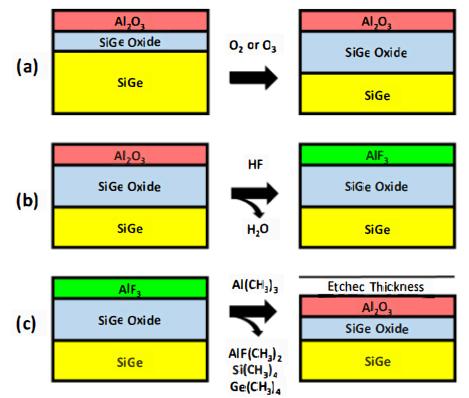

利用氧化和“转化-蚀刻”机制对富锗SiGe的热原子层蚀刻 引言

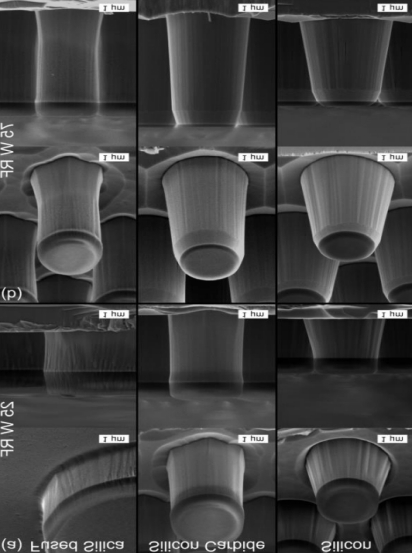

载体晶圆对蚀刻速率、选择性、形貌的影响

一种RS-158蚀刻添加剂能有效改善其蚀刻效果

一种RS-158蚀刻添加剂能有效改善其蚀刻效果

评论