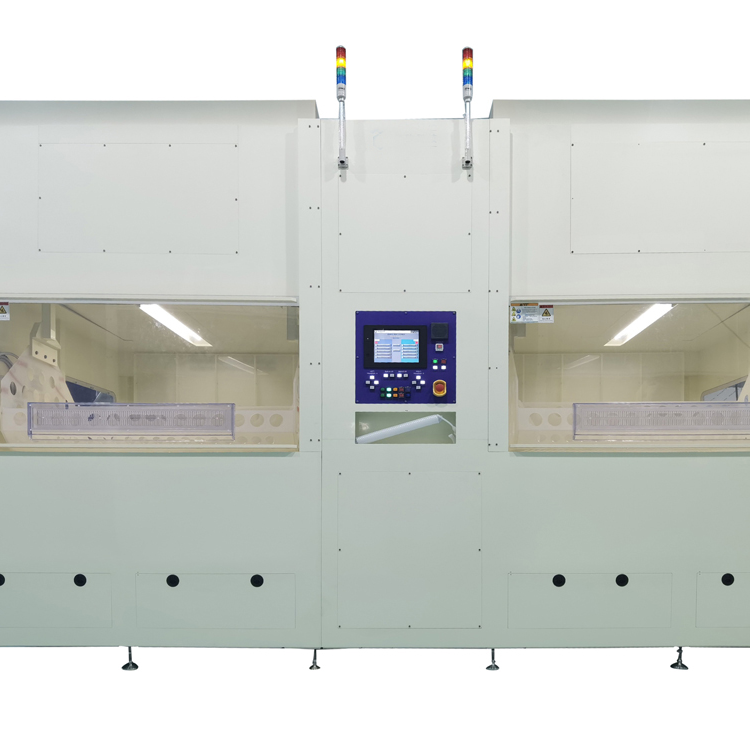

一、设备概述

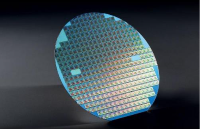

高温磷酸刻蚀设备是半导体制造中用于各向异性刻蚀的关键设备,通过高温磷酸溶液与半导体材料(如硅片、氮化硅膜)的化学反应,实现精准的材料去除。其核心优势在于纳米级刻蚀精度和均匀稳定的工艺控制,广泛应用于集成电路、MEMS器件、分立元件等领域的制造环节。

二、核心功能与技术原理

刻蚀原理

利用高温下磷酸溶液的强氧化性,对半导体材料进行化学腐蚀。例如,在氮化硅(Si₃N₄)膜刻蚀中,热磷酸(H₃PO₄)在特定温度下与氮化硅反应,形成可溶性产物,从而实现薄膜的去除5。

各向异性刻蚀:通过精确控制温度、酸浓度和时间,使刻蚀方向具有选择性(如垂直于晶圆表面),满足复杂图案化需求。

核心功能

高精度图案刻蚀:可在硅片上刻蚀出纳米级尺寸的晶体管栅极、浅槽隔离结构等,尺寸误差控制在极小范围。

深度控制:通过调节工艺参数(如刻蚀时间、温度)精确控制刻蚀深度,避免短路或漏电问题。

选择性刻蚀:在不同材料层(如氧化层、金属层)间实现精准差异腐蚀,保障多层布线结构的对准精度。

三、关键技术特点

工艺稳定性

温度控制:配备高精度温控系统,将反应温度波动控制在±0.5℃以内,确保刻蚀速率均匀稳定。

溶液循环系统:通过过滤、回收和自动补充磷酸溶液,维持浓度一致性,减少杂质积累对刻蚀质量的影响。

刻蚀速率与均匀性

速率可调:支持根据工艺需求调整刻蚀速率(如硅片厚度或光刻胶覆盖情况),适应不同生产节奏。

均匀分布:整个晶圆的刻蚀速率差异小于5%,避免边缘与中心区域的性能偏差,提升良品率。

自动化与智能化

PLC控制:采用三菱、欧姆龙等品牌PLC系统,实现参数预设、实时监控和故障报警。

安全设计:配备急停装置(EMO)、防漏托盘、酸碱隔离系统,防止化学泄漏风险。

环保与节能

废液处理:集成废液回收管路,支持磷酸溶液的过滤再生,减少资源浪费。

低能耗:通过优化加热系统和溶液循环路径,降低能源消耗。

四、设备结构与参数

主要组件

反应槽:耐腐蚀材质(如PFA、石英),支持单片或批量刻蚀。

加热系统:电热或蒸汽加热,温度范围可达80~150℃。

溶液供应单元:自动供酸系统(CDS)精确调配磷酸浓度。

控制系统:触摸屏界面+PLC,支持手动/自动模式切换。

适用晶圆尺寸:4寸、6寸、8寸、12寸(可定制)。

刻蚀速率:硅片刻蚀速率1~5μm/min(可调)。

安全性:三级防漏设计、酸碱气体排放处理。

五、应用领域

集成电路制造:晶体管栅极刻蚀、浅槽隔离结构制备。

MEMS器件:微型机械结构的释放与修整。

分立元件:二极管、三极管的掺杂层刻蚀。

光伏领域:硅片表面清洁与织构化处理。

高温磷酸刻蚀设备是半导体湿法工艺的核心设备之一,凭借其高精度、高稳定性、自动化特性,在芯片制造中占据重要地位。未来发展趋势包括智能化控制(如远程诊断)、环保性能升级(如零排放解决方案)以及适配更先进制程(如3nm以下节点)的工艺优化。