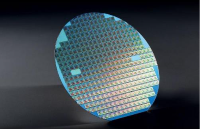

在半导体制造流程中,单片晶圆清洗机是确保芯片良率与性能的关键环节。随着制程节点迈向纳米级(如3nm及以下),清洗工艺的精度、纯净度与效率面临更高挑战。本文将从技术原理、核心功能、设备分类及应用场景等维度,深入剖析单片晶圆清洗机的关键技术与产业价值。

一、技术原理:物理与化学的协同作用

单片晶圆清洗机通过物理冲击、化学腐蚀和表面改性等多维度手段,去除晶圆表面的污染物(如光刻胶残留、氧化物、金属颗粒、有机物等),同时避免损伤敏感结构(如低k介质、高k栅极、精细互连线)。其核心技术包括:

1. 物理清洗技术

超声波空化效应

- 高频超声波在清洗液中产生密集的微小气泡,气泡破裂时释放强大冲击力,直接作用于晶圆表面,剥离松动或脆弱的污染物。

- 适用场景:去除复杂图案(如纳米级沟槽、孔洞)中的颗粒残留,尤其针对光刻胶或蚀刻副产物。

兆声波清洗(MHz级超声)

- 相比传统超声(kHz级),兆声波频率更高、空化效应更均匀,可精准控制清洗力度,避免损伤薄弱结构(如铜互连线、低k介质)。

流体冲刷与喷淋技术

- 通过高压喷淋或定向流体冲刷,利用剪切力去除表面污染物,同时增强化学液与晶圆的接触效率。

- 创新设计:部分设备采用旋转喷淋臂或多角度喷头,确保清洗液覆盖整个晶圆表面,包括边缘区域。

2. 化学清洗技术

湿法化学腐蚀

- 根据污染物类型选择特定化学试剂:

- 酸性溶液(如H₂SO₄/H₂O₂混合物):去除有机物、金属氧化层及原生氧化层(如SiO₂)。

- 碱性溶液(如NH₃·H₂O):用于清除颗粒残留或某些金属污染。

- 缓冲氧化物蚀刻液(BOE):针对先进制程中的低k介质层,避免过度腐蚀。

- 工艺控制:通过调节温度、浓度和处理时间,实现选择性腐蚀,例如高温SPM(硫酸/过氧化氢混合物)用于栅极刻蚀后清洗。

化学机械抛光(CMP)后清洗

- 在CMP工艺后,晶圆表面会残留抛光液颗粒和划伤缺陷,需通过化学清洗与超声结合,彻底清除残留物并修复表面粗糙度。

3. 表面改性与钝化

臭氧水消毒(O₃)

- 利用臭氧的强氧化性杀灭微生物,并在晶圆表面形成羟基化钝化层,防止二次污染。

硅烷化处理

- 在清洗后进行硅烷偶联剂处理,在晶圆表面形成疏水保护膜,减少后续存储或传输中的吸附污染。

二、核心功能与设备特性

1. 高精度工艺控制

- 参数可调性:支持超声功率、温度、喷淋压力、化学液流量等参数的独立调控,适配不同制程需求(如先进逻辑芯片、存储芯片、功率器件)。

- 数字化监控:集成在线监测系统(如颗粒传感器、pH计、电导率仪),实时反馈清洗液状态,确保工艺稳定性。

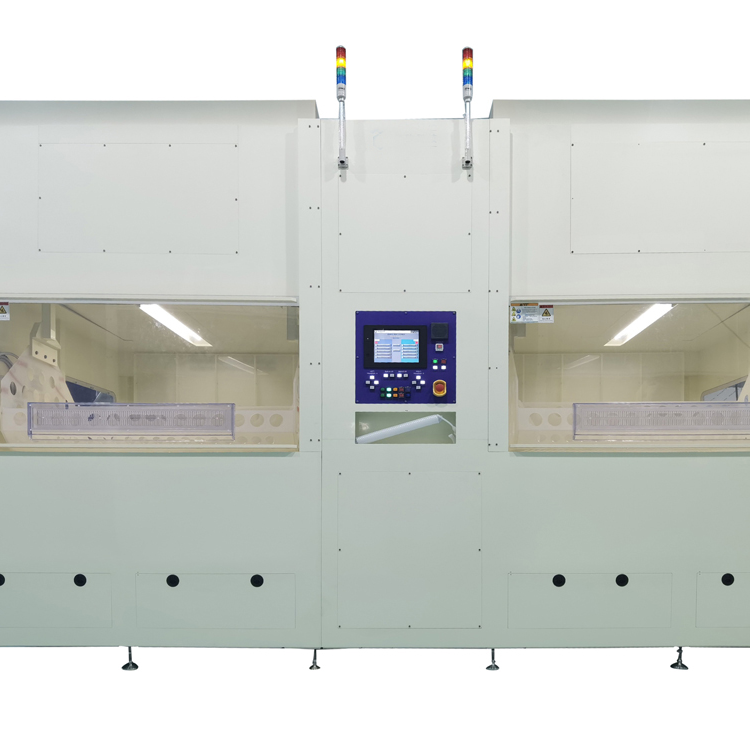

2. 高效与兼容性

- 单片处理模式:逐片清洗避免晶圆间交叉污染,尤其适用于高端制程(如EUV光刻后清洗)。

- 多槽联动设计:典型流程包括预清洗→化学腐蚀→超声清洗→漂洗→干燥,各槽体独立控温且支持化学液回收,提升环保性与成本效益。

3. 安全与可靠性

- 防腐蚀材料:清洗槽采用PFA(全氟烷氧聚合物)、PTFE(聚四氟乙烯)或陶瓷内衬,耐受强酸/碱腐蚀。

- 洁净度保障:设备内部采用ISO 5级以上洁净室标准设计,配合HEPA过滤器防止外部颗粒污染。

- 干燥技术:采用离心旋转干燥、氮气吹扫或IPA(异丙醇)脱水,避免水渍残留导致缺陷。

三、设备分类与应用场景

1. 按清洗技术分类

- 湿法清洗机:基于化学溶剂与超声/喷淋结合,适用于去除光刻胶、蚀刻副产物及颗粒污染,广泛应用于前道光刻、刻蚀与CMP后清洗。

- 干法清洗机:采用氧电浆灰化(O₂+CF₄)或紫外激光烧蚀,无液体接触,适用于敏感材料(如GaN、low-k介质)或多层光阻工艺。

- 混合式清洗机:结合干法灰化与湿法清洗,先通过等离子体氧化污染物,再利用化学液溶解残留物,适用于高端制程(如14nm及以下)。

2. 按自动化程度分类

- 全自动在线式:集成机械手臂、晶圆承载系统(如真空吸附卡盘)与多槽模块,支持与光刻机、刻蚀机联机作业,适用于12英寸晶圆量产线。

- 半自动/手动型:结构紧凑,操作灵活,适合研发实验室或小批量试产(如化合物半导体、功率器件)。

四、产业应用与未来趋势

1. 核心应用领域

- 先进逻辑芯片:面向高性能计算(HPC)、人工智能(AI)芯片的制造,需清除EUV光刻后的光阻残留及3D鳍片结构中的污染物。

- 存储芯片(DRAM/NAND):在深孔刻蚀与CMP工艺后,清洗侧壁残留物以确保存储单元可靠性。

- 化合物半导体:如GaN功率器件、SiC二极管,需去除外延生长后的工艺残留,同时避免基底位错扩展。

- 先进封装:在扇出型封装(FOPLP)、3D封装中,清洗TSV(硅通孔)与RDL(再布线层)的污染物,提升互联良率。

2. 技术挑战与创新方向

- 污染物多样性:随着制程缩小,光阻残留、金属污染(如铜、钨)及有机/无机复合污染物增多,需开发多步骤复合清洗工艺。

- 缺陷控制:纳米级颗粒残留或表面粗糙度超标可能导致良率下降,需提升清洗均匀性(如边缘到中心一致性)与颗粒去除效率。

- 环保与成本平衡:传统化学溶剂(如DMF、NMP)的毒性与挥发性问题催生环保型解决方案,例如超临界二氧化碳清洗、生物降解溶剂替代。

- 智能化升级:集成AI算法优化工艺参数(如自适应调整超声频率),结合物联网(IoT)实现远程监控与预测性维护。

单片晶圆清洗机作为半导体制造的“卫士”,其技术演进与制程节点突破紧密相关。从早期简单的湿法冲洗到如今融合超声、兆声波、干法灰化的复合工艺,设备不断向高精度、高纯净、高自动化方向发展。未来,随着chiplet(芯粒集成)与下一代存储技术(如MRAM、ReRAM)的兴起,清洗工艺需进一步兼顾效率与兼容性,同时推动绿色制造与智能化升级,为全球半导体产业提供坚实支撑。