LED最初的封装形式主要是如图1的T1和T1—3/4。随着芯片发光功率的提高,以及应用领域的扩大,其原有的封装结构无论是在散热,还是在集成度上都不再挠满足LED不断发展的需要。伴随着电子封装技术的不断发展,表面贴装(SMT)封装技术开始成为LED封装技术的主流,基于SMT技术封装的器件称为SMD,表面贴装的SMD—LED在集成度、散热性和可靠性E都比以前的封装结构有很大的提高。

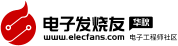

目前基于SMT的LED封装主要用导线架(leadfame)和模塑料(moulding compound)形成的结构作为芯片的封装基体,导线架起热传导和电极引线的作用:而模塑料作为支撑结构,其结构如图2(a)所示。由于这种结构比较复杂,限制了它不能做得很小。因此对更小尺寸的封装(如、SMD0603,SMl30402),通常是将LED芯片直接贴装在PEB板上.如图2(b)。由于这种结构没有反射腔,其发光效率很低;该结构存在的另一个问题是PCB的导热性能很差,例如FR4的导热系数只有0.3W/k。这将会限制高亮度LED 的工作功率。而随着电子产品集成度的不断提高,对小尺寸LED的封装产晶需要越来越大。因此本文提出了一种结合MEMS工艺的硅基LEO芯片封装技术。它具有封装尺寸小的优点,同时解决了直接将芯片贴装在PEB上而引起的发光效率低、热阻高的缺点。文章首先讨论了反射腔对LED芯片发光效率的影响,对反射腔的结构参数与LED发光效率之问的关系进行了详细的分析,最后设计了封装工艺流程。

1 硅基封装的LED光学特性分析

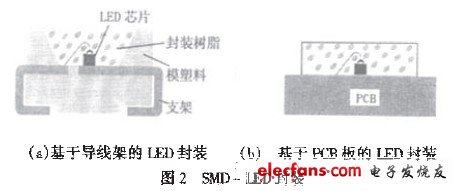

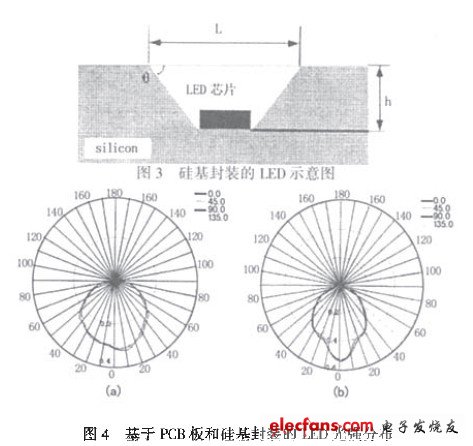

MEMS 技术是随着半导体和微电子技术的发展丽发展起来的一项新兴的细微加工技术,加工尺寸从毫米到微米数量级,甚至亚微米的微小尺寸:其加T艺主要分为表面工艺和体工艺。基于硅基的体工艺又称为体硅工艺,体硅工艺呵以在硅基体上形成高深宽比的凹稽。由于MEMS的加工尺寸很小,因此利用该技术形成的微小凹槽作为 LED芯片封装的反射腔(如图3),将会克服目前LED芯片直接封装在PCB板上而引起发光效率低的问题;同时由于硅具有良好的导热特性,因此可以降低目前封装中热阻高的问题,从而提高LED芯片的发光效率和可靠性。图4(a)和(b)给出了当LED芯片直接贴装在PCB板上和贴装在有凹槽的硅基上的发光特性。从圈中可以看出,LED贴装在带有凹槽的硅基上以后其发出光的发散性能得到了很大的改善,LED的发光强度提高了75%以上。

凹槽形成的反射腔对IED的发光特性起着显著的改善,不同的反射腔形状对LED的发光特性有币同的影响。对图3分析可得,反射腔的形状主要由删槽的开口尺寸L,凹槽的深度h和发射角θ决定。利用TIacepro软件建立如图3所示的模型,分别改变L、h和θ的值,求出各自对应情况下LED的光强,就可以分析出反射腔的形状与LED发光特性之间的关系。进而为凹槽的足寸设计提供理论上的指导。

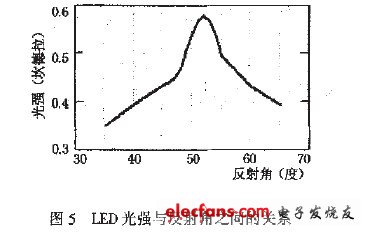

图5为LED发射光与反射的反射角θ之间的关系,从图中可看出当反射角为52度的时候反射光强取得最大。从理论上讲,硅凹槽反射角应该设计为52度。但是,考虑到对(100)硅进行腐蚀的时候,其(111)面和(100)面会自动形成一个54.7度的角,而通过仿真分析结果可以计算。当反射角为54.7度的时候。LED的反射光强只比反射角为52度的时候小12%,而且光强分布也比较接近。因此在腐蚀凹槽的时候可以直接采用硅的(100)面和(111)面形成角度作为反射角,这可以极大的简化加工工艺,降低制造成本,而且对LED光强的影响也不是很大。

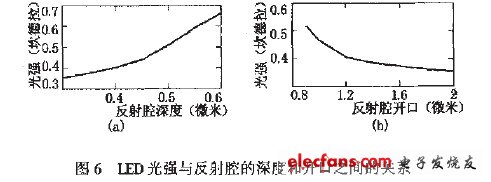

图 6(a)和(b)分别给出了反射腔的深度h和开口L与LED光强的关系,从图中可得,反射腔的深度越深,光强越大;开12t越小,光强越火。但是在反射角确定的情况一F,深度和开r_l的宽度是相互制约的。当深度一定的时候,开口越小,则槽的底部会越小、,而槽的底部受芯片尺寸的约束。因此开口有一个极限最小值。隅理,当开几一定的时候,深度越深,底部几寸越小,罔此深度有一个檄大值,所以在设计槽的K寸的时候应该结合芯片的尺寸进行综合考虑。本文中所采用的芯片尺寸为0 4x0 4 x 0 15mm。