一、引言

陶瓷电容器是以陶瓷材料为电介质的电容器的总称。品种繁多,尺寸差异很大。按电压可分为高压、中压、低压陶瓷电容器。根据温度系数,介电常数可分为负温度系数、正温度系数、零温度系数、高介电常数和低介电常数。此外,还有针对 1 类、2 类和 3 类的分类方法。与其他电容器相比,一般陶瓷电容器具有使用温度较高、比容量大、耐湿性好、介电损耗小等优点。电容的温度系数也可以在很宽的范围内选择。

二、陶瓷电容器的类型

1. 半导体陶瓷电容

(1) 表层陶瓷电容器。微型电容器,即电容器在尽可能小的体积中获得最大可能的容量,这是电容器发展的趋势之一。

对于分离电容器元件,有两种基本的小型化方法:

(1)使介电材料的介电常数尽可能高;

(2)使介电层的厚度尽可能薄。

在陶瓷材料中,铁电陶瓷的介电常数非常高,但是当铁电陶瓷用于制造普通铁电陶瓷电容器时,很难使陶瓷电介质变薄。首先,铁电陶瓷强度低,较薄时容易开裂,难以进行实际生产操作。其次,当陶瓷介质稀薄时,容易造成各种结构缺陷,生产过程非常困难。

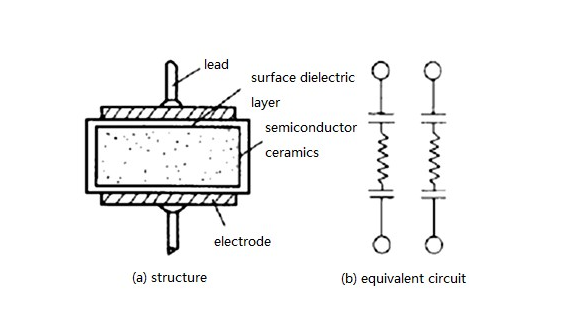

表面层陶瓷电容器使用在BaTiO3等半导体陶瓷表面形成的薄绝缘层作为介电层,半导体陶瓷本身可以看作是电介质的串联电路。表面层陶瓷电容器的绝缘表面层的厚度根据形成方法和条件而变化,范围从0.01到100μm。这样,不仅使用了铁电陶瓷的高介电常数,而且有效减小了介电层的厚度,是制备微小型陶瓷电容器的有效解决方案。

下图显示了表面层陶瓷电容器的一般结构,以及(b)其等效电路。

表层陶瓷电容器的结构及其等效电路

(2)晶界层陶瓷电容器。晶粒相对发达的BaTiO3半导体陶瓷表面涂有适当的金属氧化物(如CuO或Cu2O、MnO2、Bi2O3、Tl2O3等)。在适当的温度和氧化条件下进行热处理,包覆的氧化物将与BaTiO3形成共晶相,并在晶界上形成薄的固溶体绝缘层。这种薄固溶体绝缘层的电阻率非常高(可达1012~1013Ω·cm)。尽管陶瓷的晶粒仍然是半导体,但整个陶瓷体显示出高达2×104至8×104绝缘体电介质的显着介电常数。用这种瓷器制成的电容器称为边界层陶瓷电容器,简称BL电容器。

2. 高压陶瓷电容器

随着电子工业的快速发展,迫切需要开发高击穿电压、小损耗、小尺寸、高可靠性的高压陶瓷电容器。近20年来,高压陶瓷电容器研制成功,广泛应用于电力系统、激光电源、录像机、彩电、电子显微镜、复印机、办公自动化设备、航空航天、导弹、导航等领域。

高压陶瓷电容器的陶瓷材料主要有两种类型:钛酸钡基和钛酸锶基。

钛酸钡基陶瓷材料具有介电常数高、交流耐压特性好的优点,但也有电容随介质温度升高、绝缘电阻减小等缺点。

钛酸锶晶体的居里温度为-250°C,常温下具有立方钙钛矿结构。在高电压下,钛酸锶基陶瓷材料的介电系数变化小,tgδ小,电容变化率小。这些优点使其作为高压电容器电介质非常有利。

制造过程的要点

(1)必须选择原材料

影响高压陶瓷电容器质量的因素,除了陶瓷材料的组成外,还有优化的工艺制造和严格的工艺条件。因此,有必要同时考虑原材料的成本和纯度。在选择工业纯原料时,一定要注意原料的适用性。

(2)筛板的制备

熔块制备的质量对瓷器的球磨细度和烧成有很大影响。如果筛板合成温度低,则合成不足。对后续过程有害。如果Ca2+留在复合材料中,则会阻碍轧制过程。如果合成温度过高,筛板会太硬,从而影响球磨效率。在研磨介质中引入杂质会降低粉末的活性并导致瓷器的烧成温度升高。

(3)成型工艺

成型时,需要防止厚度方向的压力不均匀,封闭体中气孔过多。如果有大的气孔或层裂纹,会影响瓷器的电气强度。

(4)烧制过程

应严格控制烧制,应采用性能良好的温控设备和导热性好的窑具。

(5) 封装

封装胶的选择、封装过程的控制以及瓷器表面的清洁对电容器的特性有很大影响。因此,必须选择具有良好防潮性的封装材料,该材料与瓷体表面紧密结合,具有很高的电气强度。

为了提高陶瓷电容器的击穿电压,在电极和介电表面之间的界面边缘涂上一层玻璃釉,可以有效提高电视机等高压电路中使用的陶瓷电容器的耐压和高温负载性能。

3. 多层陶瓷电容器

多层陶瓷电容器(MLCC)是使用最广泛的片式元件类型。它是内部电极材料和陶瓷体交替并联堆叠成一个整体,也称为片状单片电容器。具有体积小、比容高、精度高等特点。它可以安装在印刷电路板(PCB)和混合集成电路(HIC)基板上,有效减小电子信息终端产品(特别是便携式产品)的尺寸。和重量提高产品可靠性。符合IT行业小型化、轻量化、高性能、多功能化的发展方向。它不仅包装简单,密封性能好,而且可以有效地隔离相反的电极。MLCC可以在电子电路中起到存储电荷,阻断直流,滤波,组合,区分不同频率和调谐电路的作用。它可以部分替代高频开关电源,计算机网络电源和移动通信设备中的有机薄膜电容器和电解电容器。它可以大大提高高频开关电源的滤波性能和抗干扰性能。

1. 小型化

对于便携式摄像机和移动电话等小型电子产品,需要更紧凑的MLCC产品。另一方面,由于精密印刷电极和层压工艺的进步,超小型MLCC产品也逐渐出现并获得应用。以日本矩形MLCC的发展为例,外形尺寸从1980年代初的3216缩小到今天的0603。

2. 降低成本-贱金属内电极MLCC

由于传统的MLCC使用昂贵的钯电极或钯银合金电极,其制造成本的70%被电极材料占据。包括高压MLCC在内的新一代MLCC使用廉价的贱金属材料镍和铜作为电极,大大降低了MLCC的成本。但是,母材内部电极MLCC需要在较低的氧分压下烧结,以保证电极材料的导电性,较低的氧分压会带来介电陶瓷的半导体倾向,不利于绝缘和可靠性。村田制作所开发了几种在还原气氛中烧结的抗还原陶瓷。电容器的可靠性与使用贵金属电极的电容器相当。目前,基本金属化Y5V电容器的销售额约占该组MLCC的一半。

3.大容量和高频

一方面,随着半导体器件的低压驱动和低功耗,集成电路的工作电压从5 V降低到3 V和1.5 V;另一方面,电源的小型化需要小型、大容量的产品来取代笨重的铝电解电容器。为了满足这种低压大容量MLCC的发展和应用,在材料方面,已经开发出相对介电常数比BaTiO3高1至2倍的松弛型高介电材料。在开发新产品的过程中,同时开发了三项关键技术,即超薄绿片粉末分散技术、改进绿膜形成技术、内电极与陶瓷绿片收缩匹配技术。最近,日本松下电子元件株式会社成功开发出最大电容为100μF、最大耐压为25V的大容量MLCC。本产品可用于液晶显示器(LCD)电源线。

三、陶瓷电容器电介质

陶瓷材料具有优异的电气、机械和热性能,可用作电容器电介质、电路基板和封装材料。

一、 陶瓷材料的微观结构

陶瓷材料是由氧化物或其他化合物制成,然后在接近熔化温度的高温下烧制的材料。陶瓷是一种复杂的多晶多相体系,一般由晶相、玻璃相、气相、相界组成。这些相的特性、组成、相对含量和分布决定了陶瓷的基本性能。

陶瓷中的晶相通常是指那些具有不同大小、形状和随机取向的晶粒。晶粒的直径通常为几微米到几十微米。晶相可以属于同一化合物或晶体体系,也可以是不同的化合物或不同的晶系。如果陶瓷中有两个或两个以上具有不同成分和结构的晶粒,则称为多晶相陶瓷。相对含量最高的产物相称为主晶相,另一种称为副产物相。其中,主晶相的性质决定了材料的性质,如相对f常数、电导率、损耗和热膨胀系数。

气相一般分布在晶界、重结晶晶体和玻璃相中,是陶瓷结构的必然组成部分。它源于这样一个事实,即在烧成过程中不可能实现单个晶粒之间的完全紧密设置,并且玻璃相无法填充单个晶粒的空隙;它也可能是由于坯料烧结过程中释放气体而形成的孔隙。气相会严重影响陶瓷材料的电气、机械和热性能。通常希望陶瓷中的气相含量越少越好。

二、电容瓷的特点及分类

陶瓷电容器是在陶瓷基板两侧形成金属层后通过焊接引线制成的。这些用作电容器的陶瓷材料称为瓷器。

(1)与其他电容器介质材料相比,介质陶瓷具有以下特点:

(1)介电常数和介电常数的温度系数,以及机械和热物理性能,都可以调节,介电常数也大。

(2)一些介电陶瓷(强介电陶瓷,主要是铁电陶瓷)的介电常数会随着电场的强弱而变化。它可用于制造非线性电容器,有时称为压敏电阻电容器。

(3)原料丰富,成本低廉,易于批量生产。

(2)电容瓷有几种分类方法。

根据用途可分为1类瓷器,用于制造1类(高频)陶瓷介质电容器;2类瓷器,用于制造2类(铁电)陶瓷介质电容器;3 类瓷器,用于制造 3 类(半导体)陶瓷介质电容器。

其中,相对介电常数大(ε=12至600)的1类瓷称为高介电瓷;相对介电常数较高(ε=103至104)的2类瓷器称为强介电瓷;相对介电常数低(ε 《10.5)的3类瓷器称为低介电瓷。高介电陶瓷和低介电陶瓷的tanδ非常小,适用于制造高频电路中的电容器,因此称为高频陶瓷。由于强电介质瓷的tanδ较大,因此仅适用于制造低频电路中使用的电容器,也称为低频瓷。工程中一般采用混合分类法,将电容瓷分为高介质瓷、强介质瓷、单片瓷和半导体晶界瓷。

随着混合IC、计算机和便携式电子设备的发展,陶瓷电容器已成为电子设备中不可或缺的组件。陶瓷介质电容器的总数现在约占电容器市场的70%。

审核编辑:陈陈