作者:成都共益缘真空设备有限公司

降低真空共晶炉焊接空洞率,核心是 “让气体在焊料熔化前就跑掉”。

以下是几个最有效的关键措施,按重要性排序:

1. 优化温度曲线(最关键),

· 延长预热/保温时间: 在焊料熔点之前(例如150-180°C)设置一个足够长的保温平台(2-5分钟)。目的是让助焊剂有充分的时间平缓地挥发干净,而不是在焊料熔化时剧烈沸腾产生气泡。

2. 使用预制焊片(效果最直接)

· 用预制焊片 替代焊膏。焊片里的助焊剂含量极低(通常<5%),从源头上大幅减少了气体的产生。这是降低空洞最有效的手段之一。

3. 保证材料清洁

· 焊接前对芯片、基板进行清洗。这能彻底去除有机物和微观氧化物,防止它们在加热时分解出气体。

4. 控制助焊剂用量

· 如果必须用焊膏,选择“低残留”或“真空级”助焊剂,并尽可能少用,只需薄薄一层即可。

5. 确保工艺与设备正常

· 利用国产自主研发的正负压交替焊接工艺,能大大的降低空洞率,可控在≤1%以内。

· 保证真空炉的真空度达标,能有效抽出挥发出的气体。

总结一下,最快见效的三步:

一调曲线、二换焊片、三做清洗。稳定的工艺,抓住这几点,空洞率通常能得到显著改善。

审核编辑 黄宇

-

焊接

+关注

关注

38文章

3507浏览量

62754

发布评论请先 登录

真空共晶炉/真空焊接炉——堆叠封装

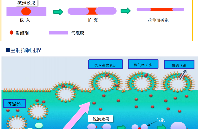

甲酸真空共晶焊接工艺:开启精密焊接新时代

真空共晶炉加热板:紫铜与铝的材质对比与分析

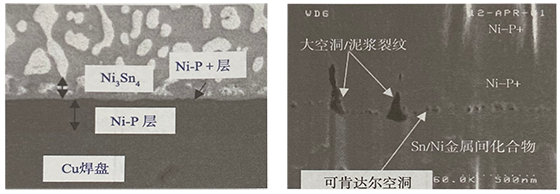

新型功率器件真空回流焊焊接空洞的探析及解决方案

真空回流焊炉/真空焊接炉——晶圆失效分析

无铅锡膏焊接空洞对倒装LED的影响

真空共晶炉的焊接空洞怎么减少?

真空共晶炉的焊接空洞怎么减少?

评论