车间里不同品牌的设备各存数据,财务要核算成本得手动扒 3 个系统,运维想查故障还得等生产部门传报表 —— 这不是个例,而是很多企业的日常困境。数据像散落在各个孤岛的碎片,人工汇总耗时耗力还易出错,明明是核心资产,却成了拖慢效率的 “绊脚石”。而一套智能设备数据采集系统,正在让 “全域数据一键汇” 从口号变成现实。

一、数据孤岛有多痛?企业的隐形损耗重灾区

数据不通的代价,远比想象中更直接。纺织厂运维主管曾要安排 8 个人轮班抄录 1200 台织机数据,误差率常超 10%,一次抄错电流数据就导致设备损坏,损失 5 万元。某电子厂更夸张,因人工抄录的设备参数滞后 2 小时,每月停机 2-3 次,单次维修耗时超 1.5 小时,年损失高达 600 万。

除了直接损失,隐性消耗更触目惊心:

- 效率内耗:某重型机械企业各部门每周数据处理耗时达 12 小时,年隐性损失超百万元,生产计划制定、成本核算都得等数据 “赶路”;

- 决策盲判:手工抄表多为月度或季度进行,数据无法实时反映设备状态,高耗能环节、早期故障信号常被忽视,某食品加工企业曾因此停机 2 天损失超 50 万元;

- 协同断层:生产要产能数据、财务要成本数据、运维要故障数据,却因权限壁垒和格式不统一,陷入 “各取所需难” 的僵局。

这些问题的根源,在于不同设备的通信协议不兼容、数据格式各异、系统独立部署,就像讲着不同语言的人各说各的,自然无法协同。

二、采集系统怎么破局?三大核心能力打通数据脉络

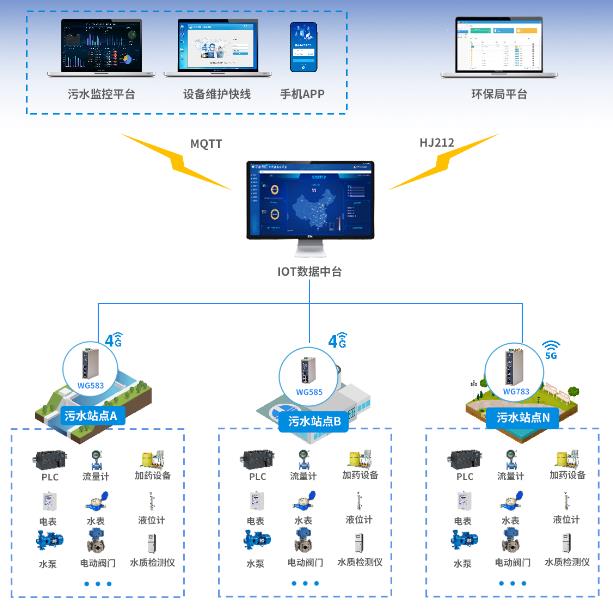

智能采集系统的核心,是搭建起 “设备互通、数据互联、应用互通” 的桥梁,用技术手段让数据主动 “跑起来”,而非被动 “等收集”。

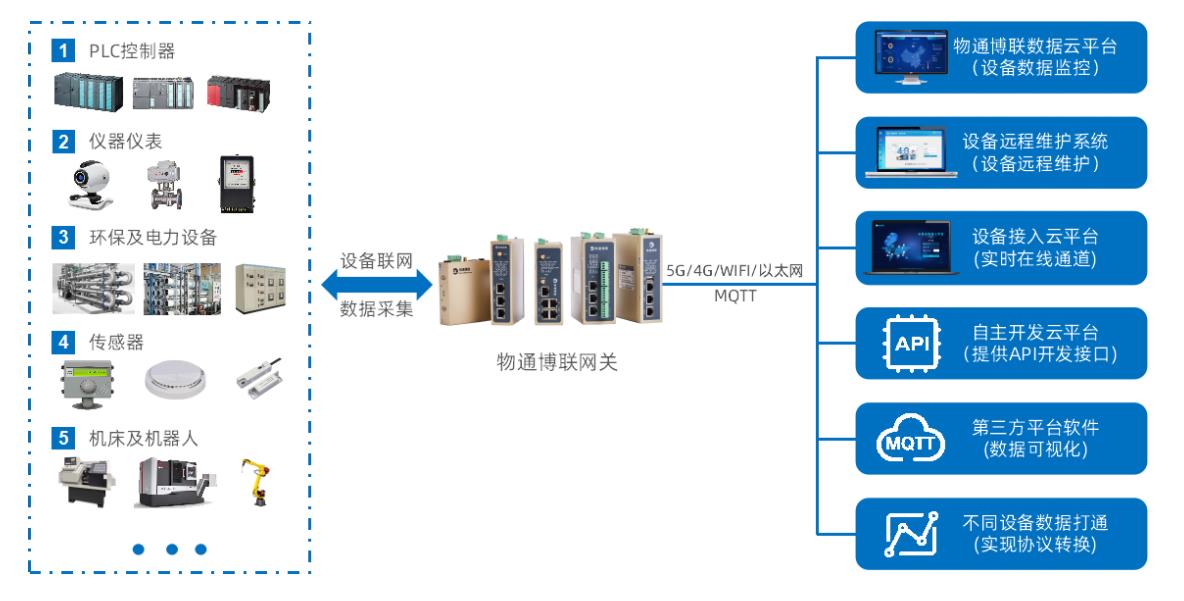

1. 全协议兼容:给设备装统一 “翻译器”

系统通过边缘计算网关,能兼容 PLC、传感器等 800 余种设备协议,不管是新采购的智能设备,还是运行多年的老旧机床,都无需大规模改造就能接入。就像给不同品牌、不同年代的设备配备了统一 “翻译官”,不管是织机的转速、反应釜的温度,还是 AGV 的电量,都能被精准识别、实时采集,采集频率可达每秒 1 次,准确率高达 100%。

2. 智能整合:让数据从 “杂乱” 变 “有序”

采集到的数据会被自动清洗、统一格式,通过智能标签算法按 “生产、财务、运维” 等属性分类,准确率达 98.7%。比如运行时长、产量归为生产类,维保费用、能耗归为财务类,故障代码、润滑记录归为运维类,再通过权限分级让不同部门 “各取所需”—— 生产主管能看产能数据,财务可调取成本信息,运维能查故障记录,既避免数据泄露,又杜绝重复劳动。

3. 实时应用:数据价值即时兑现

系统内置能耗分析、故障预警等模型,不仅能自动生成日 / 周 / 月报表,还能通过 AI 算法预判设备状态。比如当设备振动、温度等参数偏离基准值 15%,就会触发分级预警,标注风险等级和处理方案,甚至能提前 3-7 天预判故障。管理者在手机上就能查看全域数据,红色预警会主动弹窗提醒,无需深入车间就能掌握设备动态。

三、真实场景验证:数据联通后的价值爆发

从电子制造到钢铁冶金,从纺织家居到仓储物流,采集系统的落地已经交出了实打实的成绩单,用数据证明了 “打破孤岛” 的价值。

电子厂:从 “被动修” 到 “提前防”

某精密生产线曾因数据滞后导致频繁停机,年损失达 600 万。接入系统后,设备振动、电流等数据实时汇入平台,AI 模型生成 “健康报表”,高负荷贴片机每 300 小时提醒校准吸嘴,低负荷设备则延长保养周期。一年后月停机降至 0.3 次,单次修复时间缩至 40 分钟,年减损 520 万。

钢铁厂:节能 16.4%-20% 的硬核收益

电弧炉炼钢电费占生产成本 65%,某钢铁厂日均耗电 32 万 kWh,年电费近 5000 万。采集系统通过多传感器实时捕捉炉温、电流数据,结合时序预测模型提前 1 小时预判工况变化,动态调整电极功率和风机频率。上线后设备故障停机时间减少 15%,年节省电费超 500 万元,运行 6 个月后节能率从 16.4% 提升至 18.7%。

仓储物流:设备协同效率提升 30%

AGV、货架、叉车分属不同部门管理,数据不通导致 AGV 闲置率超 15%,叉车维修成本偏高。系统给每台设备建立 “数字身份档案”,实时采集位置、电量、承重等数据,自动规划 AGV 最优路径,货架超承重即时预警,叉车按里程自动提醒保养。最终 AGV 利用率提升 25%,货架故障发生率下降 40%,整体流程效率提升 30% 以上。

医药企业:能耗核算从 5 天缩至 2 小时

某中成药生产企业的饮料车间、锅炉房等用能区域分散,传统抄表需 4 名员工耗时 5 天完成。系统上线后,水电油气数据实时采集、自动整合,抄表核算时间压缩至 2 小时,人工成本降低 50%,还能精准定位高耗能环节,每月节省能源成本超 3 万元。

四、低门槛落地:中小企业也能轻松用

很多企业担心技术复杂、成本太高,但实际落地时,这套系统的 “亲民性” 远超预期,核心在于 “灵活适配 + 快速回本”。

1. 部署不用 “大动干戈”

采用模块化设计,企业可按需选择功能:只需数据采集就先上基础模块,后续再叠加预警、维保管理功能。老旧设备也能适配,加装低成本采集模块即可接入,无需更换硬件,改造周期仅 15-30 天,还能在非运营时段施工,不影响正常生产。

2. 操作无需专业背景

系统界面采用 “傻瓜式设计”,维修人员经 1-2 天培训就能查看预警、调取方案,管理人员通过手机小程序就能看报表,无需专业 IT 知识支撑。某运行 10 年的纺织厂,加装简易传感器与网关后,20 台织布机快速接入,断纱预警准确率达 95%。

3. 投资回报周期明确

不同行业的回本周期基本在 10-16 个月:电子制造业 10-12 个月可收回投资,家居企业靠库存优化 14-16 个月盈利,高耗能行业甚至半年就能回本。收益不仅来自人工成本降低,更包括能耗节省、故障损失减少、备件库存优化等多重回报。

数据孤岛的本质,是数据价值的浪费。当织机的转速、反应釜的温度、AGV 的电量能一键汇总,当故障预警能提前 3-7 天推送,当各部门能实时获取所需数据,企业的管理效率、生产效益、决策精度都会实现质的飞跃。

在数字化转型的浪潮中,数据联通不是 “选择题”,而是 “必修课”。这套智能采集系统,正在用科学的技术架构、可行的落地方案、可信的实践成果,帮助企业把分散的数据转化为核心竞争力。

-

采集系统

+关注

关注

0文章

176浏览量

21739 -

设备管理

+关注

关注

0文章

200浏览量

9824 -

设备管理系统

+关注

关注

0文章

194浏览量

2505

发布评论请先 登录

硬核通关!PROFINET转DEVICENET网关,让老设备一键上头

碳足迹算不清?全链路能源系统,一键生成碳排报告

云翎智能低轨卫星物联网终端实现煤矿井下全域无缝数据采集与传输

告别多设备!揭秘QM系列闪测仪如何一键搞定多元检测

破解设备数据孤岛:盘古信息MOM系统驱动工业数字化转型

多设备数据联不通?采集系统打破孤岛,全域数据一键汇

多设备数据联不通?采集系统打破孤岛,全域数据一键汇

评论