数字孪生作为一种突破性的信息技术,自21世纪初被正式提出以来,已在制造业多个领域展现出变革性的应用潜力。其概念最早可追溯至20世纪60年代美国国家航空航天局(NASA)为阿波罗计划搭建的地面模拟器,通过通信技术使地面控制人员能够调整模拟器参数以匹配在轨航天器的实际状态。2003年,密歇根大学Michael Grieves教授针对产品生命周期管理问题,首次提出了"镜像空间模型"的概念,后来发展为信息镜像模型和数字孪生。2010年,NASA在《建模、仿真、信息技术和处理路线图》中将数字孪生定义为"一个多物理量、多学科、多尺度、多概率、集成性的系统高保真仿真过程,由数字主线驱动,利用传感器实时信息、历史运行数据和高精度模型,在虚拟环境中映射物理实体全生命周期实际的状态"。

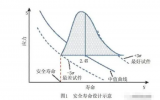

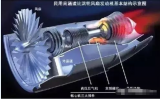

在航空发动机领域,数字孪生技术被视为解决传统研制模式痛点的关键途径。航空发动机研制是一项复杂的系统工程,通常依靠实物试验暴露设计问题,采用"设计-试验验证-修改设计-再试验"反复迭代的研制模式,造成研制周期长、耗资大、风险高。数字孪生通过构建物理发动机的虚拟映射,使得发动机可以在虚拟环境中"试运行",从而提前暴露设计问题,减少实物试验反复、缩短研制周期、降低研制成本。航空发动机数字孪生是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间完成对实际发动机的映射,并表达其全生命周期。

数字孪生技术具有多重核心特征,包括虚拟与现实交互映射、数据驱动、多领域广泛应用、动态演进以及可持续发展导向等。这些特征相互关联、相互促进,共同构成了其强大的功能体系。在航空发动机制造业中,数字孪生通过构建与物理实体高度一致的虚拟模型,实现物理实体可进行优化设计、加工参数优化、调试与运维等操作,同时为数据采集和利用提供场景感知方案,支撑数控机床加工参数合理运用,提升航空发动机零件加工效率和质量。

一、民用航空发动机数字孪生架构

1.1 基于五维模型的技术架构

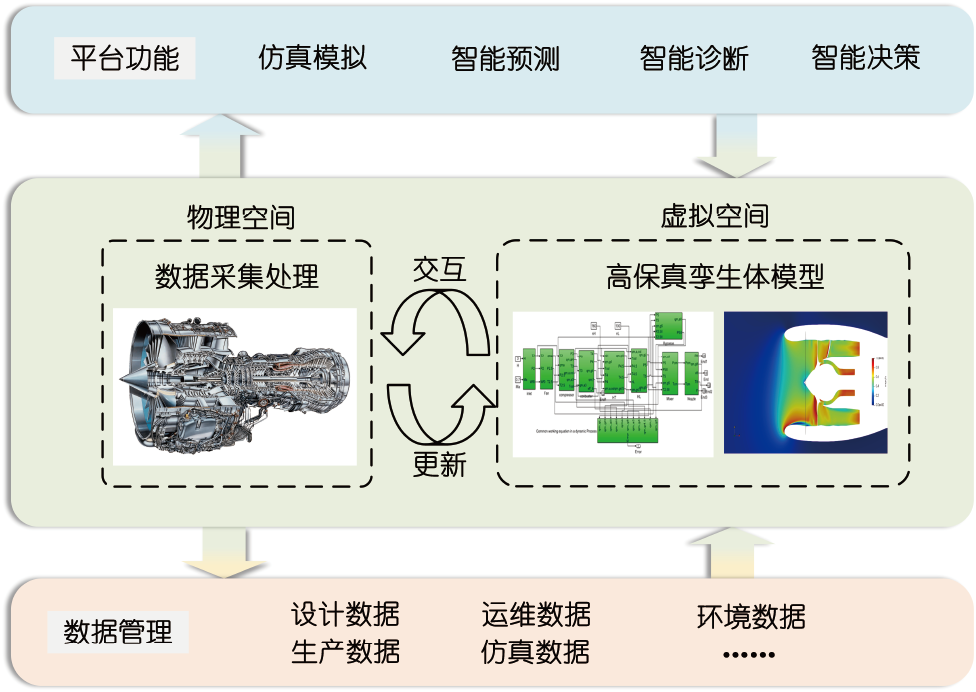

民用航空发动机数字孪生架构通常采用五维模型结构,包括物理实体、虚拟实体、数据、服务和连接五个维度。在这一架构中,物理发动机是数字孪生的基础,通过构建高精度虚拟发动机模型,采集发动机运行、制造过程多源异构数据,利用这些数据驱动虚拟模型实现状态监测、性能预测等服务,其中连接环节确保物理与虚拟发动机间实时通信与数据同步。相对于传统模型,五维模型更适应航空发动机复杂系统,能够全面整合设计、制造、运行和维护等阶段数据和流程。

在航空发动机数字孪生系统构建中,北京航空航天大学makeTwin团队首创的"物理-模型-数据-连接-服务"数字孪生五维模型被广泛采用。该模型建立了涵盖模型构建、评价、成熟度、数据管理、连接交互及服务应用等方面的理论方法体系,已被广泛应用于火箭、导弹、飞机等复杂装备的数字孪生模型构建,得到了航天科技、空客等国内外机构的认可。

1.2 多层次技术架构

从技术实现角度,航空发动机数字孪生架构可分为六个层次:物理层、链接层、数据层、模型层、功能层和应用层。

物理层作为整个数字孪生体系的基础支撑,不仅包括生产设备、工艺装备和技术人员等实体对象,也涵盖了工艺标准、操作规范、制度等逻辑对象。对于航空发动机而言,物理层包括发动机本体、传感器系统、制造设备和测试平台等实体元素。

链接层借助物联网技术、RFID技术、5G技术等通信与网络技术,实现物理对象和虚拟对象之间信息的交互与映射,确保物理层与模型层能实时通信。这一层负责采集发动机运行数据并传输控制指令,建立虚实之间的双向通道。

数据层的核心功能是实现对物理对象产生的状态数据与加工数据的采集、过滤及处理,并将有效数据映射至虚拟对象,同时将应用系统产生的有效数据进行反馈。数据层是实现虚拟对象实时更新和智能决策的核心,为模型层提供数据支持。航空发动机数据层需要处理来自QAR(快速存取记录器)等多种数据源的海量信息,包括海拔、大气温度偏差、飞行马赫数、燃油流量、转子转速、排气温度等多项参数。

模型层以先进的算法和仿真技术为基础,结合了MBD(模型基于定义)技术、人工智能技术以及虚拟制造技术等关键技术手段,实现了实物向数字化虚拟模型的转换。通过对物理对象特性的模拟与识别,能够精确反映其实时状态,并根据收集的数据不断优化自身模型,从而达到对物理对象动态演化的准确映射。西北工业大学喷气推进理论与工程团队提出的物理知识融入智能网络的数字孪生建模方法就是模型层的典型代表,该方法依靠明确的物理知识设计网络架构,非明确的物理知识靠数据在物理知识的约束下训练出来。

功能层则根据不同业务需求被细分为若干子模块,每个子模块均能执行特定的数字孪生任务,通过这些子模块间的信息交互及功能组合,可以构建出复杂且功能丰富的数字孪生系统。这些子模块可能包括性能预测、故障诊断、健康管理等专用功能模块。

应用层致力于构建企业级别的数字孪生平台,在统一的虚拟空间内重现航空发动机从设计到报废整个生命周期内的各种场景,同时进行实时监控设备状态及风险评估预测,为企业提供直观、全面的决策支持,是数字孪生技术价值的最终呈现。

二、民用发动机数字孪生关键技术与研究进展

2.1 高保真建模与多尺度仿真

航空发动机数字孪生建模面临多学科耦合与多尺度分析的挑战。发动机本身是一个集气动热力学、结构力学、材料学、控制理论等多学科于一体的复杂系统,其数字孪生模型需要融合不同学科、不同尺度的物理规律。陶飞等人在其研究中指出,航空发动机数字孪生需要集成多学科、多物理量、多尺度、多概率的仿真过程,以完成在虚拟空间中对实际发动机的映射。

在建模方法上,近年来出现了多种创新方法。西北工业大学喷气推进理论与工程团队提出了物理知识融入智能网络的数字孪生建模方法,即依靠明确的物理知识设计网络架构,非明确的物理知识靠数据在物理知识的约束下训练出来。该方法避免了数据驱动建模的不可解释缺陷,并且大幅度降低了数据量需求,具有精度高、稳定性好、时效性强的优势。

针对发动机性能建模,南京航空航天大学李春华等人提出了基于QAR数据的发动机性能模型修正方法,通过循环迭代计算的设计点性能匹配和特性图缩放和特性图参数寻优的非设计点性能匹配,借助GasTurb软件,构建了CFM756-7B发动机在翼性能数字孪生模型。这种方法解决了制造商因商业保密不提供性能模型的问题,使航空公司能够自主构建发动机性能模型,为定量评估各单元体健康状态及关键件的寿命损耗提供基础。

2.2 多源数据融合与智能处理

数字孪生技术高度依赖多源异构数据的有效融合。对于在翼航空发动机,需要处理来自快速存取记录器(QAR)的多种数据,包括海拔、大气温度偏差、飞行马赫数、燃油流量、转子转速、排气温度等参数。这些数据具有不同的特征和更新频率,如何实现有效融合是一大挑战。

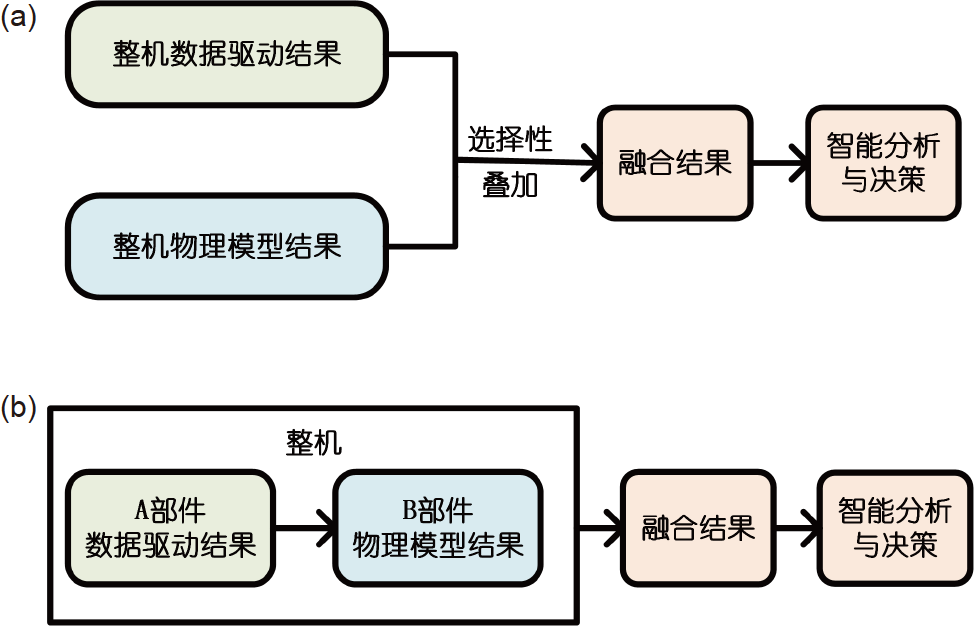

复旦大学航空航天系孙刚课题组提出了基于深度多模态学习的航空发动机状态监控与故障诊断数字孪生框架,实现了发动机实际物理数据与仿真模型信息的高效融合。该方法将基于物理的模型(PBM)和数据驱动模型(DDM)的多模态信息进行融合表示。研究构造了多个深度玻尔兹曼机(DBM),从传感器数据和非线性部件级模型仿真数据中提取特征,将这两种模态的信息映射到高维空间并形成联合表示,再与多层前馈神经网络结合形成MIF模型,实现实时故障检测和隔离。

研究进一步建立了针对发动机性能退化的自适应修正模型(DAC),基于Kullback-Leibler散度计算不同飞行周期数据的概率分布差异,将KL值与选定的测量参数相结合,作为自适应修正模型的输入数据,实现更准确的健康参数预测。研究表明,与传统单模态模型相比,深度MIF模型的平均故障诊断精度提高了22.4%;在针对民航运营数据的测试中,MIF+DAC模型对于每个故障标签的预测准确率都在97.59%以上,平均准确率为98.8%。

2.3 虚实交互与迭代优化

数字孪生的核心价值在于虚拟空间与物理实体的实时交互与持续迭代优化。清华大学航空发动机研究院开发的航空发动机沉浸式虚拟运行系统,在信息融合与实时交互方面,研究了航空发动机气动热力性能实时仿真、实时控制、参数化结构建模与仿真、数据实时共享与多学科联合仿真集成等技术,实现了模型实时驱动的航空发动机虚拟运行功能。

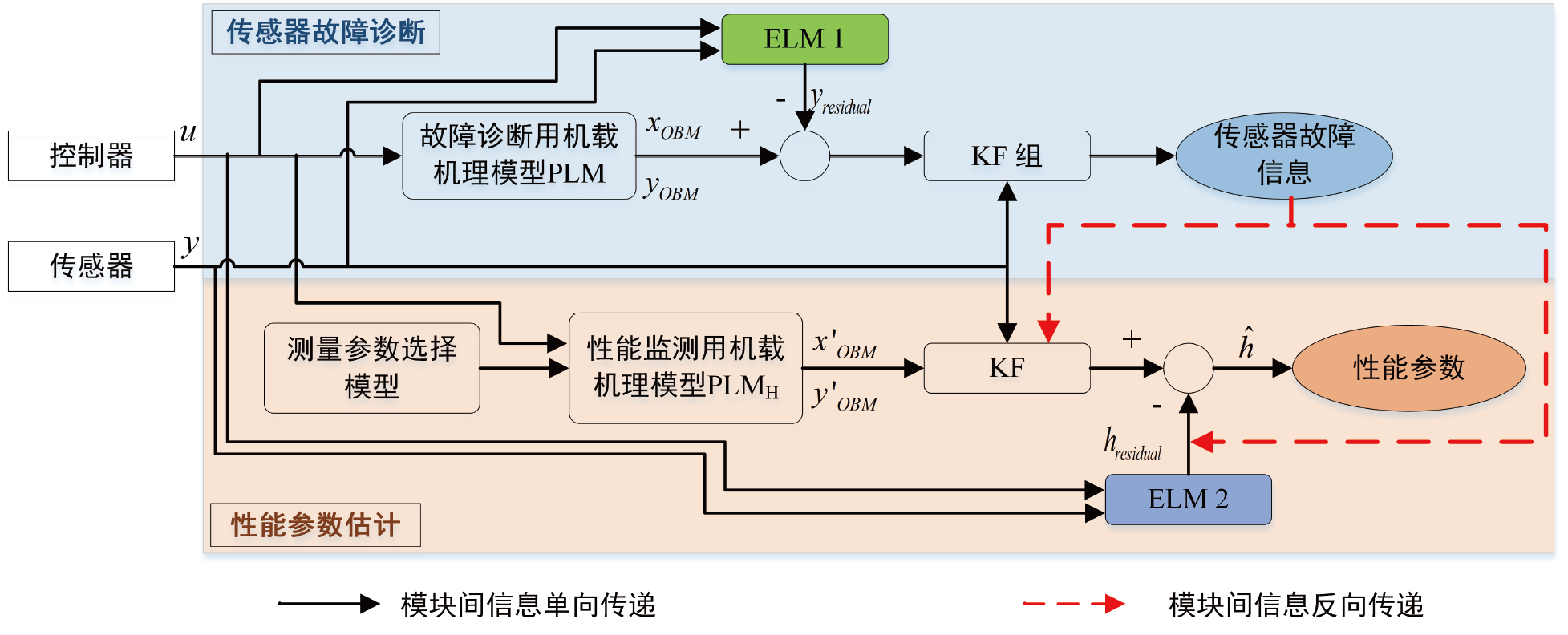

西工大喷气推进理论与工程团队将数字孪生技术应用于航空发动机机载推力性能衰退的实时监控,发展了包含推力等机载不可测量参数的虚拟传感器技术,实现了对推力等参数的虚拟测试,并通过建立的基线模型,开发了机载性能监控预警系统,实现了对航空发动机推力等性能衰退的实时监控和预警。针对温度参数测量误差较大的问题,团队提出了基于泰勒展开的全局补偿和实时补偿两类方法,进一步提高了整机数字孪生模型的精度,并针对航空发动机机载排气温度的实时监控和预警开展了模型的验证,实现了以排气温度为指标的性能衰退和险情预警。

2.4 全生命周期管理

数字孪生技术能够支持航空发动机全生命周期管理,从设计、制造到运行维护的各个阶段。在设计阶段,数字孪生驱动的产品设计及再设计方法能够集成设计、制造、运维等全生命周期各阶段数据和经验,为原型迭代设计及再设计优化、设计方案评估和虚拟验证等提供数字孪生模型及数据,以优化产品设计过程。

在制造阶段,数字孪生技术能够解决航空发动机制造过程中的工艺优化、质量控制、装配管理等关键问题。中国航发集团在某型发动机制造中应用数字孪生技术,显著提升了制造过程的可控性和产品质量。美国GE公司在其数字化工厂中应用数字孪生技术,使发动机部件制造效率提升了25%,质量一次合格率提高了15%。

在运行维护阶段,数字孪生技术能够实现发动机性能衰退预测、故障诊断和预测性维护。南京航空航天大学的研究表明,通过建立在翼性能数字孪生模型,可以动态跟踪发动机性能退化,为发动机视情维修提供科学依据。

三、民用航空发动机数字孪生技术典型应用场景

3.1 设计研发阶段

在航空发动机设计研发阶段,数字孪生技术带来了革命性的变革。传统的"设计-试验验证-修改设计-再试验"反复迭代的研制模式正在被数字孪生驱动的虚拟验证所替代。根据陶飞等人的研究,数字孪生在航空发动机设计阶段有多种应用方法:

数字孪生驱动的产品设计及再设计方法:集成设计、制造、运维等全生命周期各阶段数据和经验,为原型迭代设计及再设计优化、设计方案评估和虚拟验证等提供数字孪生模型及数据,以优化产品设计过程。

航空发动机数字工程及"五协同"正向闭环研制方法:通过整合全生命周期内各阶段数据与模型,达到研制过程中多学科协同、局部整体协同、设计制造协同、虚实试验协同、多主体协同的"五协同"正向闭环研制模式。

航空发动机总体设计数字表征及优化设计方法:对航空发动机系统的大小、外形、重量等参数进行虚拟仿真和优化。

航空发动机气动设计数字表征及优化设计方法:基于数字孪生模型优化风扇、压气机、涡轮等零部件的气动性能,以满足航空发动机各部件系统的气动设计要求。

清华大学开发的模型实时驱动的航空发动机沉浸式虚拟运行系统,实现了多学科信息的融合与沉浸式表达,研究了航空发动机气动热力性能实时仿真、实时控制、参数化结构建模与仿真、数据实时共享与多学科联合仿真集成等技术,实现了模型实时驱动的航空发动机虚拟运行功能。相关技术和成果可用于协同设计、沉浸式评审、虚拟培训等场景,为未来实现数字孪生、虚实融合的数字发动机研发提供关键技术支撑和参考。

3.2 制造过程优化

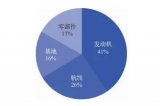

航空发动机制造是一个复杂的系统工程,当前面临多方面的挑战。首先,其制造工艺复杂度高,包含数万个零部件,涉及精密铸造、高速加工、特种焊接等多种先进制造工艺,工艺参数优化难度大,制造过程控制要求高。其次,作为航空器的"心脏",航空发动机对可靠性要求极高,关键零部件的制造精度要求高,质量控制难度大,约80%的质量问题源于制造过程控制不当。此外,发动机装配涉及工序复杂,需精确控制零件配合关系,传统装配方法难以满足高精度、高效率要求。

数字孪生技术为航空发动机制造提供了新的解决思路。针对航空发动机制造工艺复杂、质量要求苛严和装配精度高的问题,构建虚拟映射模型,结合实时数据与智能仿真,实现全流程优化。在工艺设计阶段通过虚拟仿真优化工艺,在制造过程中实时监控调整,形成"虚拟建模—实时映射—智能决策"闭环体系,解决工艺参数优化难、控制精度高的问题。同时,将制造从"经验驱动"转向"数据驱动",实现制造精度动态可控、质量问题提前预警和工艺方案智能优化。

在装配环节,通过"精准建模—实时仿真—智能控制—全周期追溯"体系,突破传统依赖人工经验的局限,提供智能化解决方案。数字孪生技术能够通过构建装配过程的虚拟映射,实时优化装配路径,预测和防止装配干涉,提高装配质量和效率。

3.3 测试验证平台

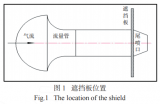

数字孪生技术在航空发动机测试验证方面也发挥着重要作用。湖南泰德航空技术有限公司开发的高低温油源系统,作为一个集热力学、流体力学与自动控制于一体的复杂测试系统,采用了基于模型预测控制(MPC)的智能算法及数字孪生技术,显著提高了复杂工况下的控制品质。

高低温油源系统包含三大核心模块的协同:

热力学循环系统:负责在宽温域(如-70℃至200℃)内精确调控油液温度,通常采用多级压缩制冷与PID电加热复合控制方式,结合高效板换和低温隔热设计,以达成快速升降温和温度稳定。

液压动力系统:提供稳定且可动态调整的油液输出,通过变量液压泵、电液伺服阀和压力蓄能器实现对系统压力与流量的高精度调节,模拟飞行中各种加速度和姿态对油液系统的动态影响。

智能测控系统:作为整个系统的"大脑",集成多类传感器、工业计算机及控制算法,实现多参数闭环控制、实时数据采集、故障诊断与测试报告生成。

这种基于数字孪生的测试系统,能够在不进行实际飞行试验的情况下,在虚拟环境中模拟各种极端工况,大幅降低试验成本和时间。

3.4 运维服务与健康管理

在航空发动机运维服务阶段,数字孪生技术为实现预测性维护和健康状态管理提供了技术基础。南京航空航天大学李春华等人研究的在翼航空发动机性能数字孪生建模方法,通过基于QAR数据的发动机性能模型修正,构建了能够反映发动机不同运行工况下各站位参数及整机性能参数的高精度映射模型,特别是随着在翼使用时间的累积,发动机整机性能及各部件效率逐渐退化,性能数字孪生模型根据在翼监测数据不断修正性能模型,以实现动态的、高精度的性能参数映射。

西北工业大学喷气推进理论与工程团队将数字孪生技术应用于航空发动机机载推力性能衰退的实时监控,发展了包含推力等机载不可测量参数的虚拟传感器技术,实现了对推力等参数的虚拟测试,并通过建立的基线模型,开发了机载性能监控预警系统,实现了对航空发动机推力等性能衰退的实时监控和预警。这种技术使航空公司能够实时了解发动机性能衰退情况,提前规划维修计划,避免因突发故障导致的航班延误和取消。

四、航空发动机数字孪生技术挑战与发展展望

4.1 当前面临的技术挑战

尽管数字孪生技术在航空发动机领域展现出巨大潜力,但目前仍面临多方面的技术挑战:

模型精度与复杂度的平衡:航空发动机数字孪生需要高精度模型,但高精度模型往往意味着高计算复杂度,难以满足实时性要求。如何在模型精度和计算效率之间取得平衡是一大挑战。

多源异构数据融合:航空发动机数字孪生涉及气动、热力、结构、控制等多学科数据,以及设计、制造、运维等多阶段数据,这些数据具有不同的格式、精度和更新频率,如何实现有效融合是一个亟待解决的问题。

不确定性建模:航空发动机工作环境复杂多变,存在多种不确定性因素,如制造公差、材料性能分散性、环境变化等,如何在这些不确定性条件下保持数字孪生模型的准确性是一大挑战。

实时性与可靠性:对于在翼航空发动机的实时监控和故障预警,数字孪生系统需要具备高度的实时性和可靠性,这对系统的计算能力和通信能力提出了极高要求。

标准与互操作性:目前数字孪生技术缺乏统一的标准和规范,不同厂商开发的数字孪生系统之间难以实现互操作和数据共享,限制了技术的广泛应用。

4.2 未来发展方向与趋势

面对上述挑战,航空发动机数字孪生技术未来发展呈现出多个明显趋势:

智能化与自主决策:随着人工智能技术的发展,数字孪生系统将具备更强的自主学习和决策能力。西北工业大学喷气推进理论与工程团队提出的物理知识融入智能网络的数字孪生建模方法,代表了这一方向的重要探索。未来的数字孪生系统将能够自主识别发动机状态,智能预测故障,并给出优化运行和维护的建议。

全生命周期管理深化:数字孪生技术将进一步深化在航空发动机全生命周期中的应用,实现从设计、制造到运行、维护、报废的全过程数字化管理。北京航空航天大学提出的数字孪生五维模型为这一方向提供了理论基础。

跨领域融合应用:数字孪生技术将与云计算、边缘计算、5G通信、区块链等技术深度融合,形成更加完善的技术生态系统。例如,利用边缘计算提高数字孪生系统的实时性,利用区块链技术保证数据的安全性和可信度。

标准化与开放性:随着技术的成熟,数字孪生技术将逐步形成统一的标准和规范,提高不同系统之间的互操作性。中国航发集团等企业正在积极推进相关标准的制定工作。

平民化与低成本化:随着技术的发展和成本的降低,数字孪生技术将从高端装备制造向普通工业领域扩展,湖南泰德航空技术有限公司在测试设备数字化方面的实践就是这一趋势的体现。

五、民用航空发动机数字孪生技术必然趋势

数字孪生技术作为第四次工业革命的核心技术之一,正在深刻改变航空发动机的研发、制造、测试和运维模式。通过构建物理实体与虚拟模型之间的交互映射,数字孪生技术能够实现航空发动机全生命周期的精准管控和优化,为解决传统研制模式中的周期长、耗资大、风险高等问题提供了有效途径。

随着建模与仿真技术、多源数据融合技术、虚实交互技术等关键技术的不断发展,数字孪生在航空发动机中的应用将越来越深入,从单部件到整机,从单一物理场到多物理场耦合,从单一阶段到全生命周期不断扩展。未来,随着人工智能、边缘计算、5G通信等技术的发展,数字孪生技术将更加智能化、实时化和普及化,为航空发动机技术的发展提供更强动力。

湖南泰德航空技术有限公司在数字化方面的实践表明,数字化转型不仅是大型航空制造企业的必然选择,也是配套企业提升竞争力的重要途径。通过积极应用数字孪生等数字化技术,企业能够提升产品研发效率和质量,降低研发成本和风险,从而在激烈的市场竞争中脱颖而出。

随着我国《"十四五"国家信息化规划》等系列文件的落实,数字孪生技术在航空发动机领域的应用将迎来更加广阔的发展空间。产学研各界的共同努力下,我国民用航空发动机数字孪生技术有望实现从跟跑到并跑再到领跑的跨越,为我国的航空事业发展提供有力支撑。

&注:文章内使用的图片及部分文字内容来源网络,仅供参考使用,如侵权可联系我们删除,如需了解公司产品及商务合作,请与我们联系!!

湖南泰德航空技术有限公司于2012年成立,多年来持续学习与创新,成长为行业内有影响力的高新技术企业。公司聚焦高品质航空航天流体控制元件及系统研发,深度布局航空航天、船舶兵器、低空经济等高科技领域,在航空航天燃/滑油泵、阀元件、流体控制系统及航空测试设备的研发上投入大量精力持续研发,为提升公司整体竞争力提供坚实支撑。

公司总部位于长沙市雨花区同升街道汇金路877号,株洲市天元区动力谷作为现代化生产基地,构建起集研发、生产、检测、测试于一体的全链条产业体系。经过十余年稳步发展,成功实现从贸易和航空非标测试设备研制迈向航空航天发动机、无人机、靶机、eVTOL等飞行器燃油、润滑、冷却系统的创新研发转型,不断提升技术实力。

公司已通过 GB/T 19001-2016/ISO 9001:2015质量管理体系认证,以严苛标准保障产品质量。公司注重知识产权的保护和利用,积极申请发明专利、实用新型专利和软著,目前累计获得的知识产权已经有10多项。泰德航空以客户需求为导向,积极拓展核心业务,与中国航发、中航工业、中国航天科工、中科院、国防科技大学、中国空气动力研究与发展中心等国内顶尖科研单位达成深度战略合作,整合优势资源,攻克多项技术难题,为进一步的发展奠定坚实基础。

湖南泰德航空始终坚持创新,建立健全供应链和销售服务体系、坚持质量管理的目标,不断提高自身核心竞争优势,为客户提供更经济、更高效的飞行器动力、润滑、冷却系统、测试系统等解决方案。

-

发动机

+关注

关注

33文章

2639浏览量

72248 -

航空

+关注

关注

2文章

955浏览量

28382 -

数字孪生

+关注

关注

4文章

1616浏览量

13729

发布评论请先 登录

航空发动机的“心脏”构造:关键零部件功能与结构详解

航空发动机三大生命线:燃油/润滑/冷却系统核心技术深度解析

航空发动机燃油供油系统的构造、功能与关键技术解析

航空发动机的“生命三角”:燃油、润滑与冷却系统深度解析

TE亮相2025商用航空发动机技术大会

航空发动机典型结构概率设计技术

航空发动机研制中数值仿真技术的战略地位及国内外发展概览

航空发动机故障诊断技术的现状与未来展望

航空发动机的关键材料有哪些

航空发动机喷流噪声近场测试研究

航空发动机薄壁异形复杂叶片的精密加工工艺及装备

虚实交互与迭代优化:数字孪生驱动航空发动机全生命周期闭环管理

虚实交互与迭代优化:数字孪生驱动航空发动机全生命周期闭环管理

评论