同行都知道:晶圆,它是微电子产业的行业术语之一,英文称作:Wafer。其中,高纯度的硅(纯度,99.99......,小数点后面9-11个9),一般被做成直径6英寸,8英寸或者12英寸的圆柱形棒。

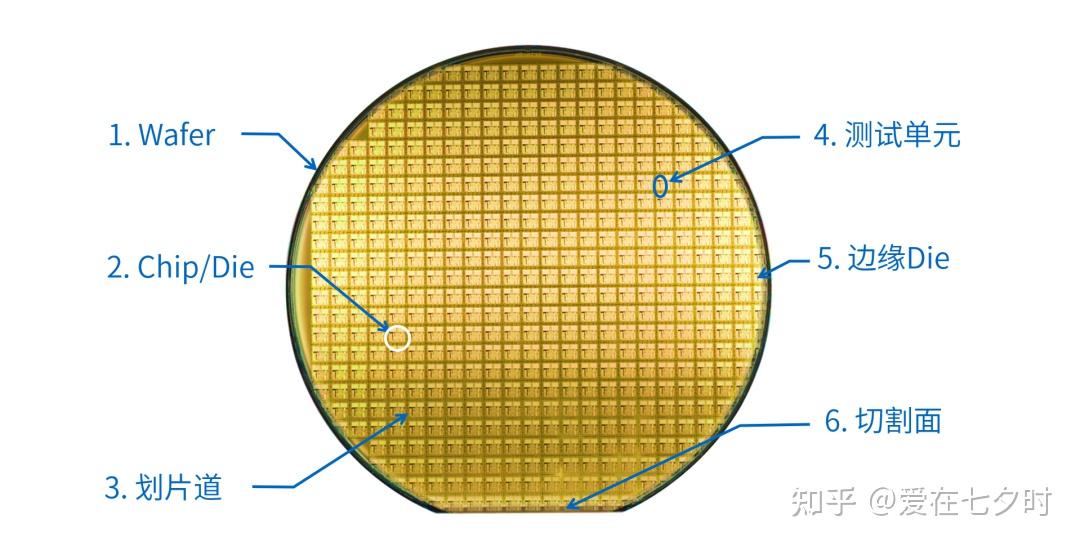

而集成电路生产企业把这些硅棒用激光切割成极薄的硅片(圆形),然后在上面用光学和化学蚀刻的方法把电路、电子元器件做上去,做好之后的每片硅片上有大量的一片片的半导体芯片(小规模电路或者三极管的话,每片上可以有3000-5000片),这些加工好的圆形硅片就是晶圆。

之后它们将被送到半导体封装工厂进行封装,之后的成品就是我们看到的塑封集成电路或者三极管了。

所以,本章节要跟大家分享的就是半导体晶圆(Wafer)制备工艺流程、“晶圆凹槽(Wafer Notch)”和晶圆定位边(wafer Flat)工艺的相关内容。

其实,半导体晶圆(Wafer)的制备是从砂子变成可以在上面雕刻线路的硅片的,且是需要一个复杂而漫长的工艺过程。

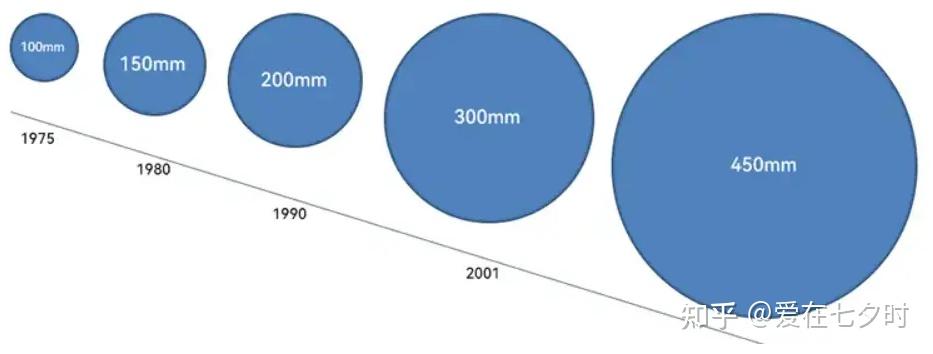

晶圆主要尺寸有4吋,6吋硅片,目前对8吋,12吋硅片的应用在不断扩大。这些直径分别为100mm、150mm、200mm、300mm。硅片直径的增大可降低单个芯片的制造成本。

但是,伴随着硅片直径的增大,对晶圆表面局部平整度、表面附着的微量杂质、内部缺陷、氧含量等关键参数的要求也在不断提高,这就对晶圆的制造技术提出了更高的要求。

一、晶圆(Wafer)制备的简述

晶圆制备设备是指将纯净的多晶硅材料制成一定直径和长度的硅单晶棒材料,然后将硅单晶棒材料通过一系列的机械加工、化学处理等工序,制成满足一定几何精度要求和表面质量要求的硅片或外延硅片,为芯片制造提供所需硅衬底的设备。

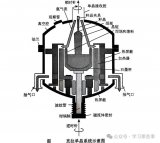

多晶硅拉制成单晶硅工艺主要分为直拉法(CZ)和区熔法(FZ)。目前,大部分半导体硅片采用直拉法生产。金属单晶的直拉CZ 法 (Czochralski ),由切克劳尔斯基于1916年发明。单晶硅直拉法包含了熔料、熔接、引细颈、放肩、转肩、等径生长和收尾步骤,整个过程如下:

将多晶硅和掺杂剂放入石英坩埚中,通过外围环绕的石墨加热器,将温度升高至1420℃以上,获得熔融状态的多晶硅。

待熔融多晶硅温度稳定一段时间后,将籽晶 (直径约0.5 cm,长约10 cm)降下至液面3~5 mm 预热,再插入熔晶表面进行熔接。

转动籽晶并缓慢向上提升,将石英坩埚反转,采用Dash技术(无位错单晶生长)引细缩颈消除位错。因为当籽晶插入熔晶时,受籽晶与熔晶的温度差所造成的热应力和表面张力作用会产生位错。

当细颈生长至足够长度,则通过降低拉速进行放肩。目前,拉晶工艺多采用平放肩工艺(肩部夹角接近180°),减少单晶硅锭头部的原料损失。

当晶体生长从直径放大到等径生长阶段,需进行转肩。目前,采用提高拉速的快转肩工艺。

转肩完成后,调整拉速和温度,控制晶体等径生长和维持无位错生长状态。

晶体等径生长完成后,必须将晶体直径缓慢缩小,直至接近一尖点才与熔晶液面分离。如果晶体立马脱离熔液,热应力将产生位错排和滑移线,收尾的作用是防止位错反延。

讲到这里,肯定会有朋友问:晶圆(Wafer)为什么会是圆的呢?因为制作工艺决定了它是圆形的。因为提纯过后的高纯度多晶硅是在一个子晶(seed)上旋转生长出来的。多晶硅被融化后放入一个坩埚(Quartz Crucible)中,再将子晶放入坩埚中匀速转动并且向上提拉,则熔融的硅会沿着子晶向长成一个圆柱体的硅锭(ingot)。这种方法就是现在一直在用的CZ法(Czochralski),也叫单晶直拉法。

在制造多晶硅和直拉单晶硅的过程中,单晶硅中含有氧,在一定的温度下,单晶硅中的氧会贡献出电子,从而氧就会转化为电子施主,这些电子会与硅片中的杂质结合,影响硅片的电阻率,因此,就有了硅锭退火的工序。

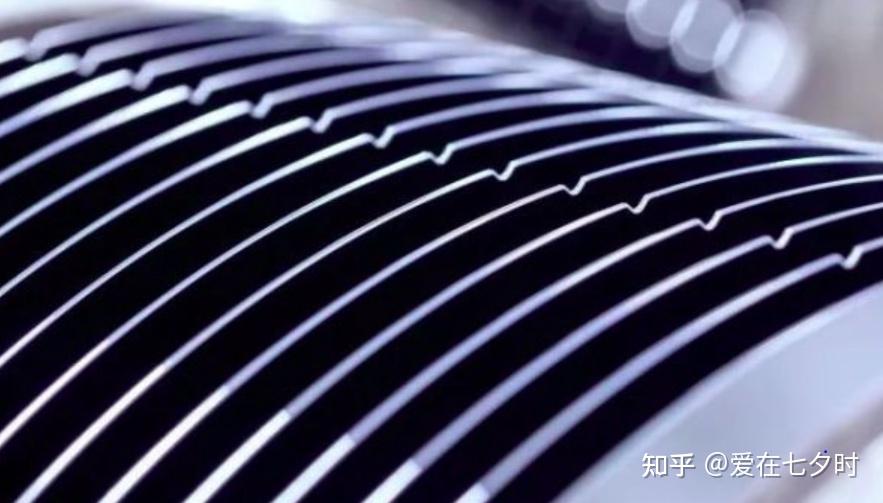

硅锭退火后,再经过金刚线切割变成硅片,在经过打磨等等处理后就可以进行后续的工序了,单晶直拉法工艺中的旋转提拉决定了硅锭的圆柱型,从而决定晶圆是圆形的。

二、晶圆凹槽(Notch)与定位边(Flat)的介绍

前面讲到,因为硅锭是圆柱型,从而决定晶圆(Wafer)是圆形的。

那为啥后来又不圆了呢?其实这个中间有个过程是跳过了的,那就是“Flat/Notch Grinning”,因为之前的文中都有讲过,这里就不再赘述了。

晶圆其实不是绝对“圆”的!即使抛开加工精度,晶圆也不是圆的!

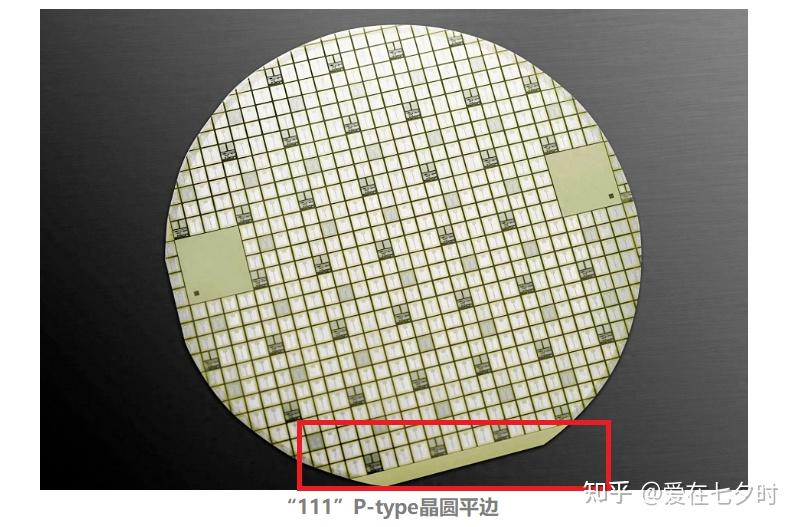

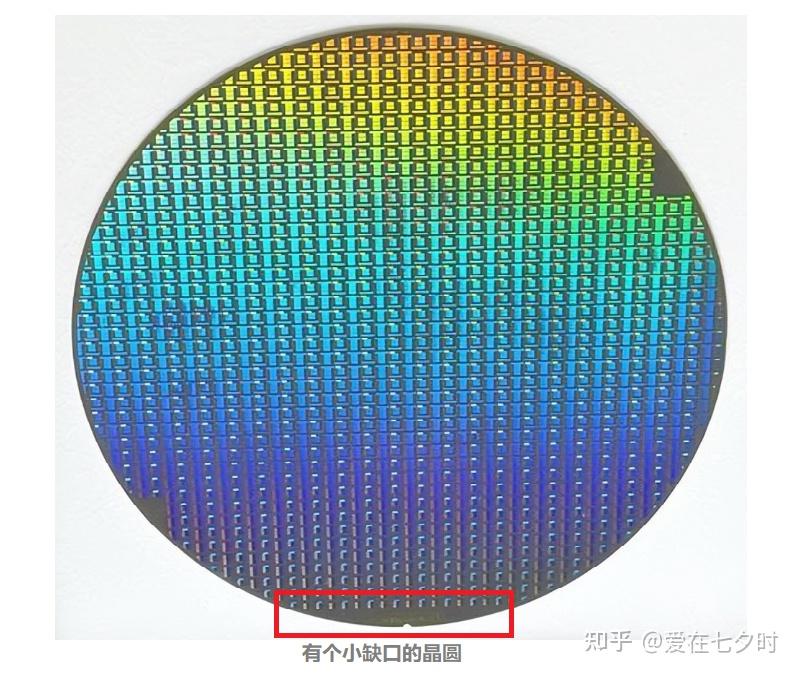

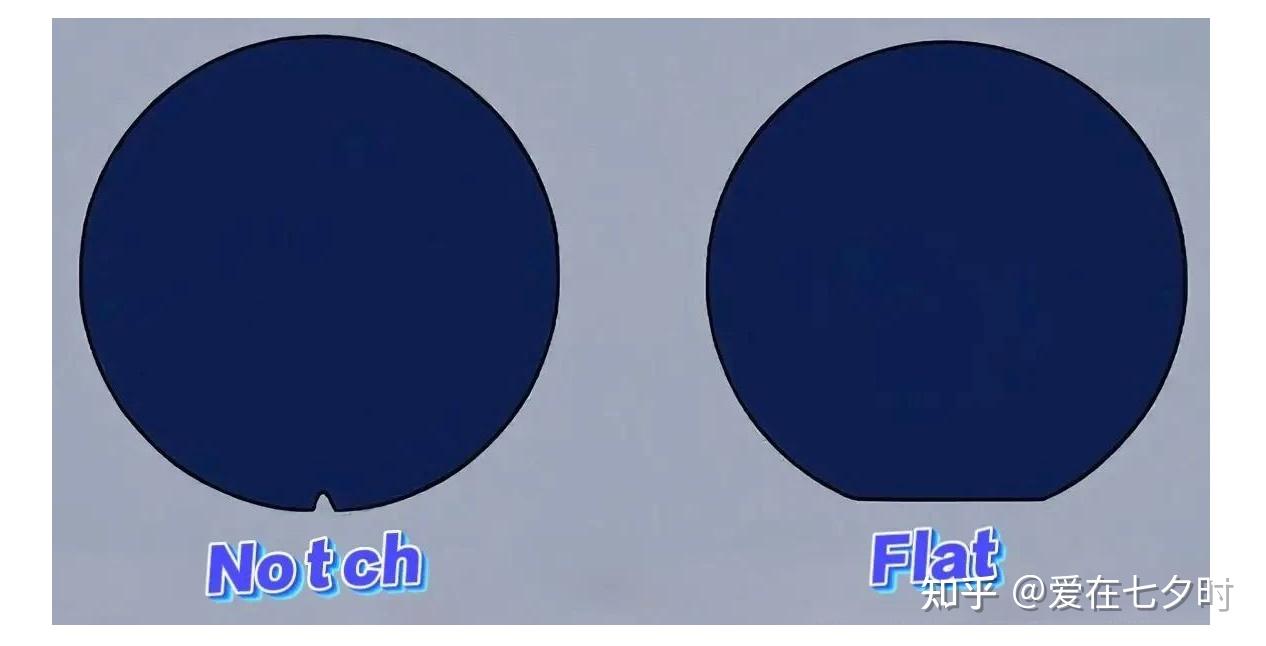

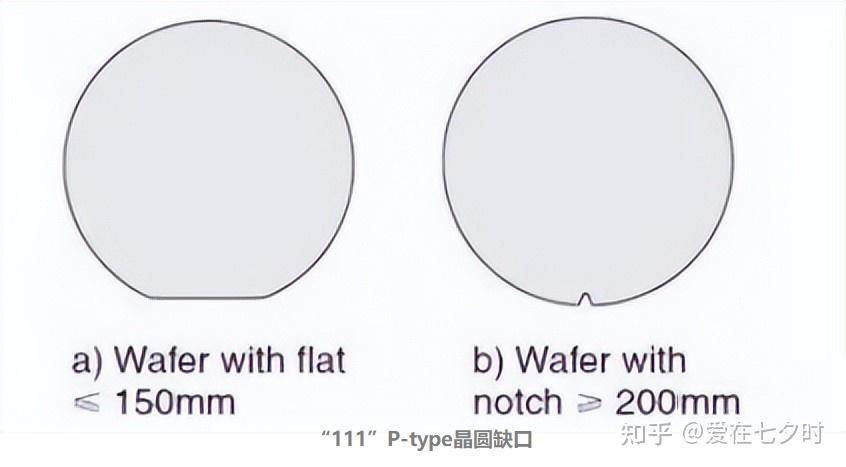

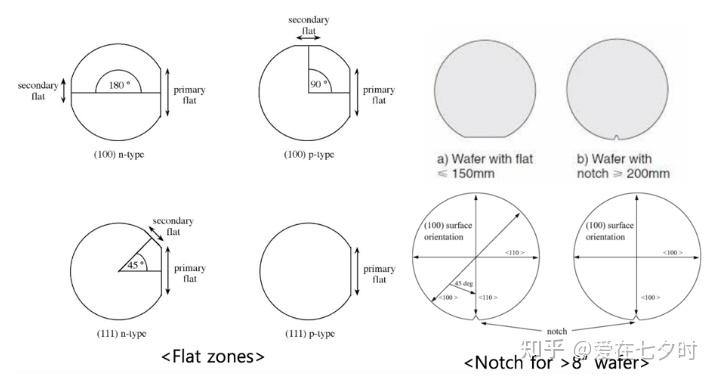

就像上图“111”P-type晶圆一样,我们通常看到的晶圆,是有一个切口的。这个切口或是平切掉一块,或是一个小小的缺口,只是因为功能不同,所以形状有所不同而已,具体这是为什么呢?

因为退火后的硅锭在进行切片时,首先要把硅锭的头尾部切除,并对尺寸进行检测(确定后续加工的工艺参数)。

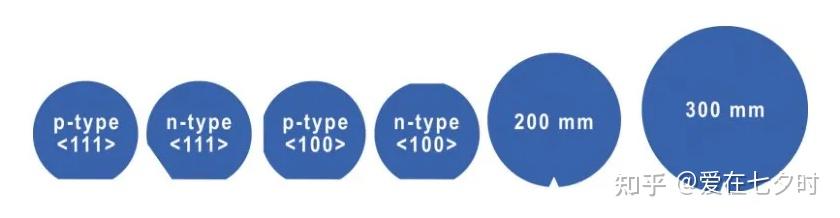

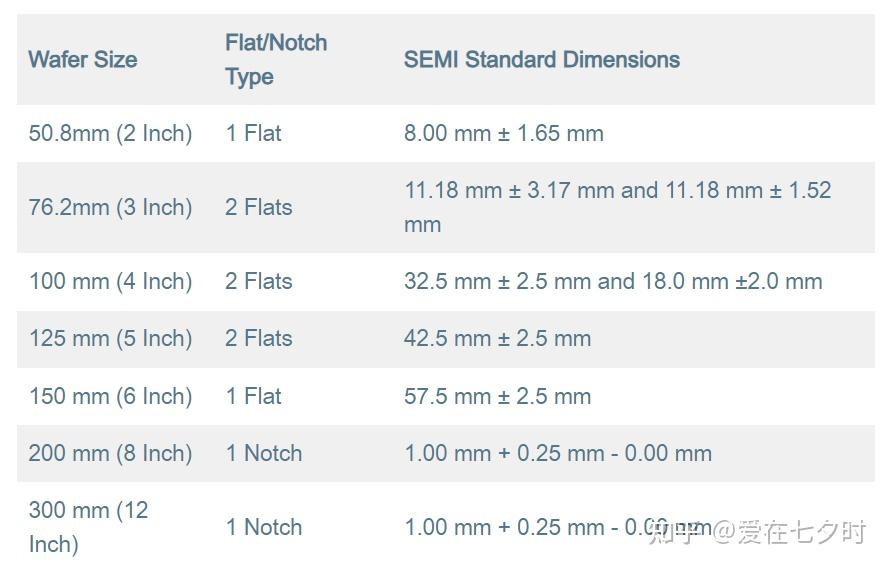

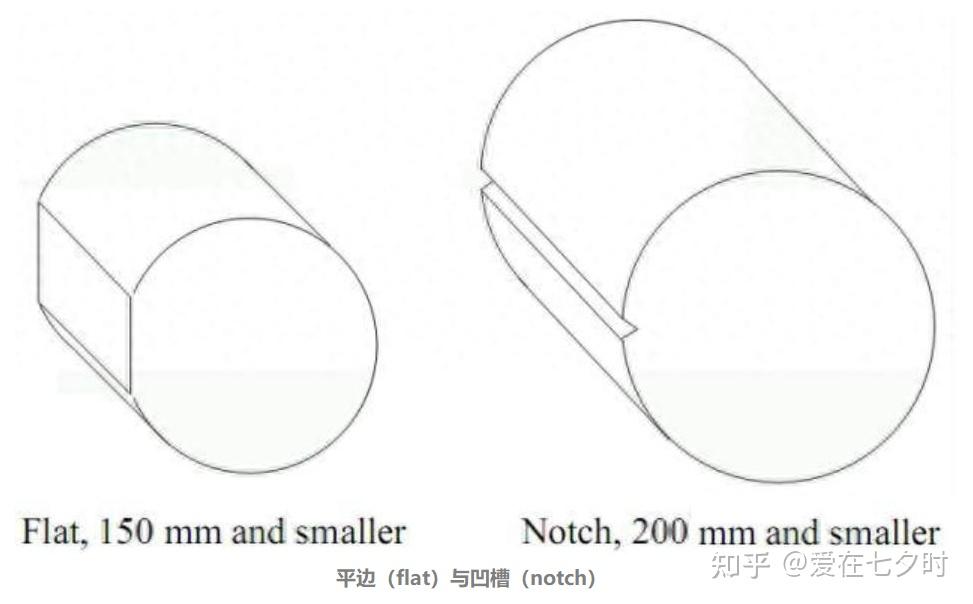

单晶硅锭生长过程中,外径尺寸和圆度存在偏差,且外圆柱面也凹凸不平,需对硅锭的外径进行修整与研磨,使其尺寸和形状符合规范。另外,硅锭侧面会切割出一个平角或圆形小口(Flat/Notch)。8吋以下硅锭是Flat(平槽),8吋(含)以上硅锭是Notch(V槽)。Flat/Notch作用是定位及标明晶向。如12吋晶圆规格要求凹槽(Notch) 方向为晶向 <110>±1°。

简单来说,它在硅锭做出来后就要进行了的,一般在200mm以下的硅锭上是切割一个平角,叫做Flat。在200mm(含)以上硅锭上,为了减少浪费,只裁剪个圆形小口,叫做凹槽(Notch)。在切片后晶圆就变成了上图那样的了。

1、晶圆凹槽(Notch)的概述

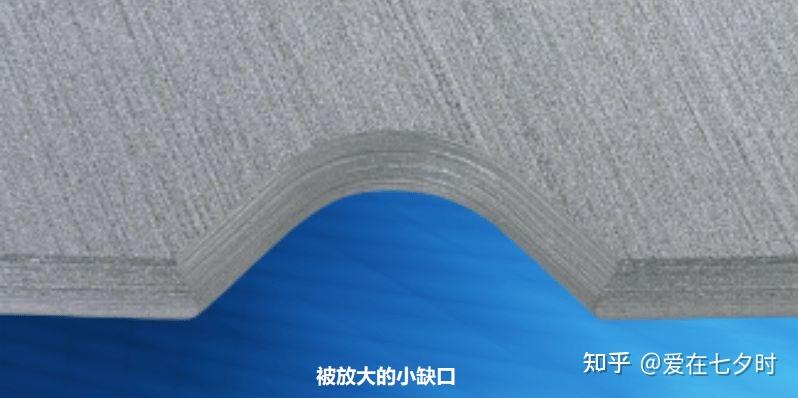

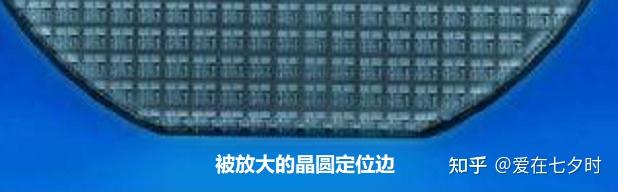

讲到这里,大家就应该明白了:晶圆凹槽(Notch)的Notch 是指在硅片正下方上切出的一个小的凹槽,通常呈现为V形或U形。凹槽(Notch)有两个作用,一个是用来标记硅片的晶向,如<100>,<110>,<111>等;另一个作用是使硅片在半导体制造设备中能够正确定位和对准。一般在8寸,12寸晶圆中才会有凹槽(Notch)。同时,这个小豁口因为太靠近边缘而且很小,在制作Die时是注定没有用的,这样做可以帮助后续工序确定Wafer摆放位置,为了定位,也标明了单晶生长的晶向。

2、晶圆定位边(Flat)的概述

晶圆定位边(Flat)也是晶圆制造过程中用于确定晶圆方向的重要特征,它们在晶圆的加工、对准和检测中发挥着至关重要的作用。

晶圆定位边(Flat)是指晶圆外缘上平直的部分,它用于标记晶圆的特定方向,确保在晶圆的加工和处理过程中,晶圆能够正确地对准。可以把它想象成一个指南针的指针,帮助引导晶圆在设备中的正确摆放。

三、晶圆凹槽(Notch)的尺寸要求

在之前我介绍过,4&6inch在硅锭被拉出来之后,首尾去除,再用金刚石锯切割出Flat。同理,在8寸,12寸中,在该处使用金刚石盘或激光来制作切口。之后还要用砂轮进行倒角处理,保证没有毛刺等。

同时,也因为Notch相比于平边占用的面积更小,在高度密集的集成电路制造中,可以极大地提高产量和降低成本。而且,作为标识和定向,没有必要牺牲如此大的面积做平边,所以Notch足够满足标识与定向功能,因此Notch的尺寸是要严格符合SEMI的标准的:

1、Vw代表Notch的总宽度,它的大小与硅片的直径和厚度有关。

2、Vh是Notch的深度,表示凹槽从硅片边缘到凹槽底部的垂直距离,一般范围在1.0 -1.25mm之间,Vh对于确保Notch的对位精度至关重要。

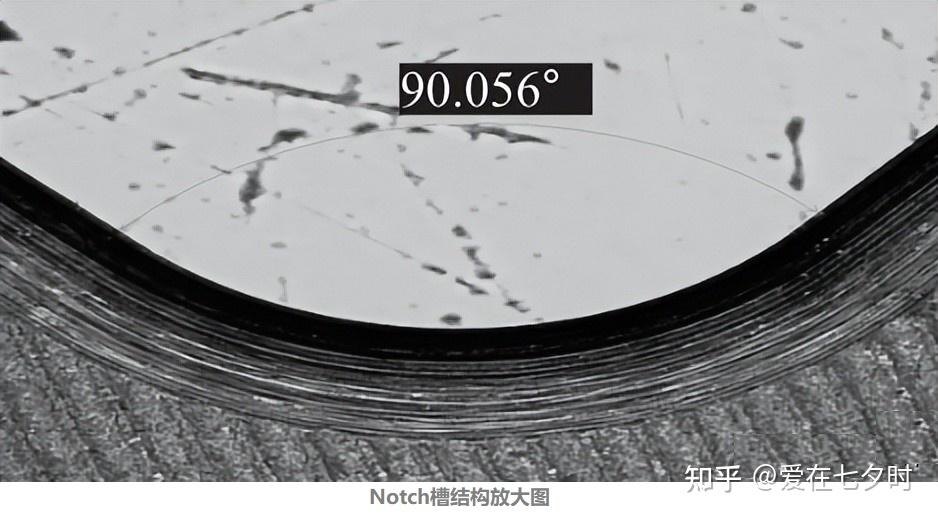

3、AngV,即Notch Angle,AngV是notch的夹角,是凹槽两侧边缘之间的角度,一般在89°-95°之间,这个角度对Notch的几何形状和定位起到决定性作用。

4、R1和R2分别表示notch两侧拐角的半径。这两个半径决定了凹槽拐角的圆滑程度,影响到notch的应力集中情况,影响硅片的机械性能。

5、Vr是notch底部的曲率半径,表示凹槽底部的弧度大小。Vr可以改变notch的曲线形状和平滑度,较大的Vr可以使notch底部更平缓,有助于减小应力集中。

6、Notch Orientation,凹槽的方向与晶圆的特定晶向平行,允许有±2度的偏差。

总体来说,晶圆片的尺寸是要根据客户需求定制的,所以虽然一般情况下8英寸及以上晶圆使用凹槽(Notch),8英寸以下晶圆使用定位边(Flat),但根据客户的需求,也可以对标识方式进行定制。例如,一些客户可能要求8英寸晶圆依然使用定位边(Flat)来满足特定设备或工艺的需求。SEMI对wafer的标准如下:

四、晶圆凹槽(Notch)和定位边(Flat)的作用

1、晶圆凹槽(Notch)的功能与作用

晶圆凹槽是晶圆外缘上一个小的切口或缺口。这个凹槽与定位边类似,也具有标示晶圆方向的作用,但它的形状和作用有所不同。通常,凹槽是一个物理上的缺口,而定位边是平直的。

简单来说就是:小晶圆切平角,大晶圆切小口。当晶圆尺寸越来越大的时候,如果还是切下一个平角,就会造成较大浪费。

所以才会有了上文中讲到的:在200mm以下的硅锭上是切割一个平角,叫做Flat,在200mm(含)以上硅锭上,为了减少浪费,只裁剪个U型或V型小口,叫做Notch的说法了。

国标规定Notch 槽(V 形槽)深度为 1mm 角度为 90°是种具有一定角度和深度的凹型结构,因此无法直接测量 Notch 槽晶向。可以通过利用X射线测试与其垂直位置的晶向偏离度来表征 Notch 槽的晶向偏离度。

(1)精确定位

凹槽通常用于提供更为精确的方向标识,尤其是在较大的晶圆(如300mm晶圆)中。通过凹槽,制造设备能够更容易地识别晶圆的方向,避免由于晶圆的旋转或轻微移动导致对准错误。

(2)避免对准错误

凹槽作为标志点,可以帮助自动化设备更加稳定地在整个加工过程中保持晶圆的方向一致。它减少了人为错误,并提升了生产效率。

(3)实例比喻

你可以把凹槽比作汽车轮胎的气门嘴位置,它虽然不影响轮胎的转动,但却是定位轮胎的一个关键点,确保了轮胎能够准确安装。

2、晶圆定位边(Flat)的功能与作用

(1)方向指示

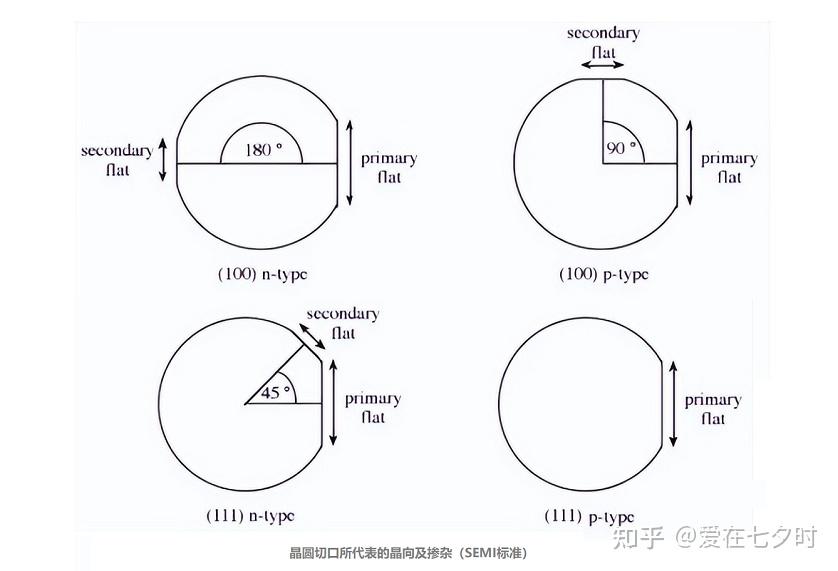

定位边通常会显示晶圆的特定晶面方向。例如,对于P型<100>晶向的硅晶圆,定位边就可以帮助标示出其主要方向。这是因为不同晶向的硅晶体结构在物理和电性特性上有所不同,而晶圆定位边的作用就是确保在晶圆加工时,晶体方向得到正确识别。

(2)对准标志

在晶圆制造中,需要进行多个步骤的对准操作,如光刻对准、刻蚀对准等。定位边就像是地图上的坐标标识,帮助设备对准晶圆位置,确保加工精度。

(3)信息识别

还可用于识别Wafer基本信息的晶体方向和类型,晶圆上的切口数量及位置,代表了晶圆的“晶向”及“掺杂类型”。如,根据使用最广泛的SEMI标准,它通过初级和次级平面形成的角度来区分晶圆:

二次切平区与主要切平区成180° :n 型 <100>

二次切平区与主要切平区成90°:P 型 <100>

二次切平区与主要切平区成45° :n 型 <111>

无二次平面:p 型 <111>

(4)实例比喻

可以把晶圆的定位边比作一个拼图中的指示线,告诉我们应该如何正确地拼接各个部件。没有这些指示线,我们可能就无法正确地将拼图完成。

五、晶圆凹槽(Notch)和定位边(Flat)的关系

晶圆定位边(Flat)和晶圆凹槽(Notch)在晶圆制造过程中是互为补充的。定位边为晶圆提供了一个大致的方向指示,而凹槽则为进一步精确定位提供了物理上的标记。两者在大多数应用中是同时存在的,尤其是在大尺寸晶圆(如300mm晶圆)中。

在晶圆加工中的协作作用:

1、定位边帮助确定晶圆的大致方向,确保晶圆的初步对准;

2、凹槽则进一步提供了一个物理特征,帮助设备更加精确地识别方向,确保整个制造过程中的精度。

这里还要讲一个题外话,那就是:硅锭切割时为什么要区分晶向呢?

六、硅锭区分晶向的原因

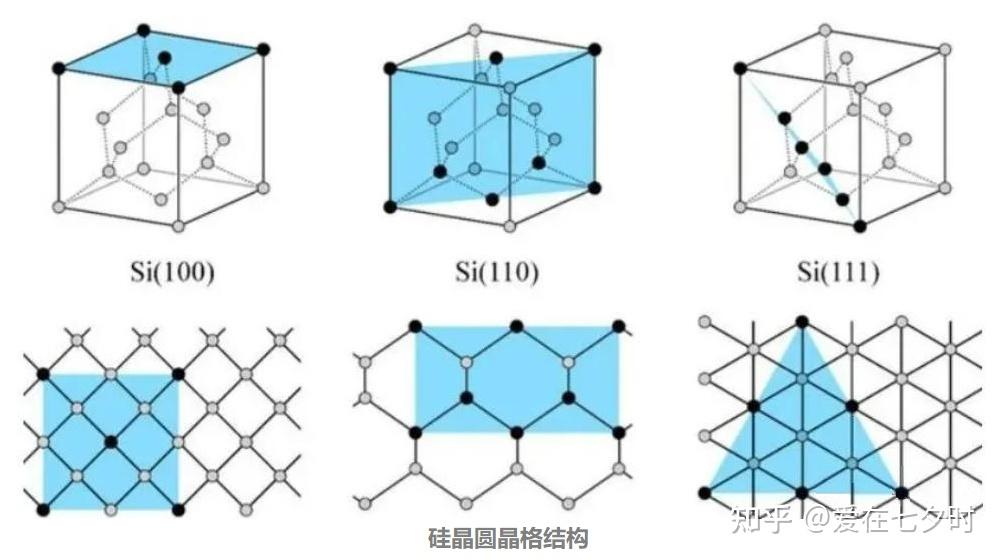

首先,硅晶圆晶格结构是立方体,具有四个等效的 <100> 方向和两个等效的 <110> 方向(就是说,虽然是同一种物质,特性却完全不一样,可以理解为同样用砖头盖房子,砖块不同的交错排列方式,会导致墙体特性完全不一样)。

其次就是,硅晶圆的电子迁移率与其晶向有关,晶向不同,电子迁移率也不同。

1、<110> 晶向的原子排列相对紧密,电子在该方向上移动时,会遇到比较少的阻碍,因此电子迁移率高。

2、<100> 晶向的原子排列比较宽松,电子在该方向上移动时,会受到许多阻碍,所以电子迁移率较低。

除此之外,有些特殊应用需要采用其他方向的硅晶圆,如加速器用硅晶圆采用<111>晶向,以获得更好的性能。

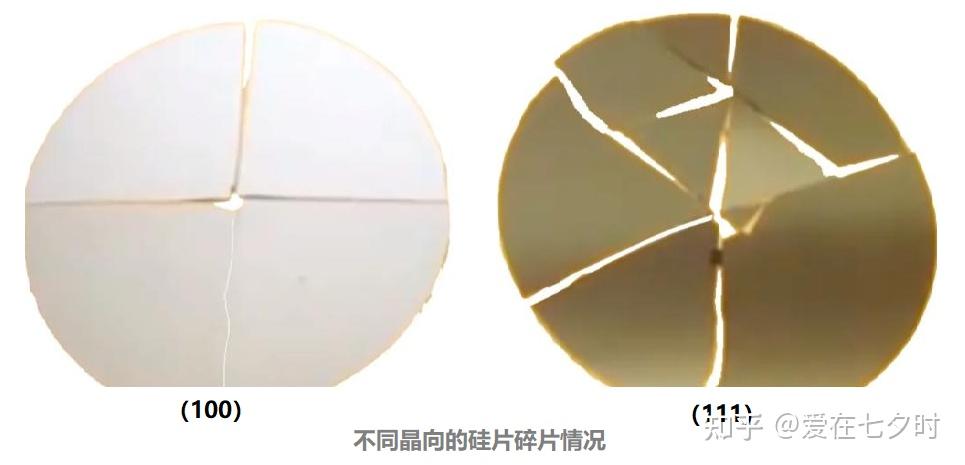

直观来看,不同晶向硅片在碎裂时,碎裂形态差异非常之大。

目前以CMOS为基础的半导体工艺一般使用的是<100>晶向的硅晶圆。因为在生产过程中切割成<100>晶向硅晶片的成本较低,且该晶向的硅晶片已经有较为成熟的制造工艺和生产设施。同时,<100>晶向硅晶片也具有优异的电学特性和较低的漏磁等特点,能够较好的适应目前集成电路的设计需求。

七、晶圆凹槽(Notch)和定位边(Flat)在实际应用中的注意要点

1、生产过程中的影响

定位边和凹槽的精度对整个晶圆的加工精度至关重要。如果这些特征的定位存在误差,可能会导致整个晶圆的电性特性不稳定,影响最终芯片的性能。因此,在生产过程中,确保这些特征的准确性是非常重要的。

2、标记方式的差异

不同的晶圆供应商可能会采用不同的标记方法,比如有些晶圆可能只有定位边,没有凹槽;而有些则可能在定位边的基础上再加上凹槽。设计这些标记时,必须考虑设备的兼容性和生产工艺的需求。

总结一下

总之,可别小看了晶圆上的这个“平边”或“缺口”,这可是半导体大规模、高精度制造不可或缺的关键特征!如今,一些晶圆被设计成了带有凹槽(Notch)的形状。与带有定位区(Flat Zone)的晶圆相比,带有凹槽(Notch)的晶圆能够制造更多的晶粒,从而提高了生产效率。

晶圆凹槽(Notch)和晶圆定位边(Flat)虽然在外观上有所不同,但它们共同起到标示晶圆方向、保证对准精度的重要作用。定位边(Flat)类似于一条指南针,帮助我们确定大致方向;而凹槽(Notch)则是一个更为精准的物理特征,帮助确保在制造过程中的方向一致性。这两者是现代晶圆制造中不可或缺的特征,尤其在大尺寸晶圆的生产中,起着更加关键的作用。

-----End-----

免责声明:我们尊重原创,也注重分享;文字、图片版权归原作者所有。转载目的在于分享更多信息,不代表本号立场,如有侵犯您的权益请及时联系,我们将第一时间删除,谢谢!

审核编辑 黄宇

-

半导体

+关注

关注

336文章

29977浏览量

258248 -

晶圆

+关注

关注

53文章

5344浏览量

131687 -

Notch

+关注

关注

0文章

7浏览量

6628

发布评论请先 登录

半导体制备中晶圆凹槽(Notch)与定位边(Flat)工艺的详解

半导体制备中晶圆凹槽(Notch)与定位边(Flat)工艺的详解

评论