近日,中国石油辽河油田传来一则重磅消息:在雷 88 - H501井口,一枚特殊仪器在井下历经38天后成功返回地面。这一事件标志着辽河油田科研人员自主研发的、国际首创的IMT(Intelligent Micro - Tester)系列智能微传感测试技术成功投入应用,实现了井底温压数据监测从数值计算到实际测量的重大转变,引领油田压裂测试技术开启革新篇章。目前,该技术已申请1项国际PCT专利和10项国家专利。

创新技术:破解压裂监测难题

压裂是油田增储上产的关键技术手段,对提升油田产量和效益至关重要。然而,长期以来,套管压裂井在压裂、闷井、返排过程中,井下温度压力数据无法直接监测,只能依靠模拟推算来获取大致情况,这给压裂作业的精准实施和效果评估带来了极大挑战。

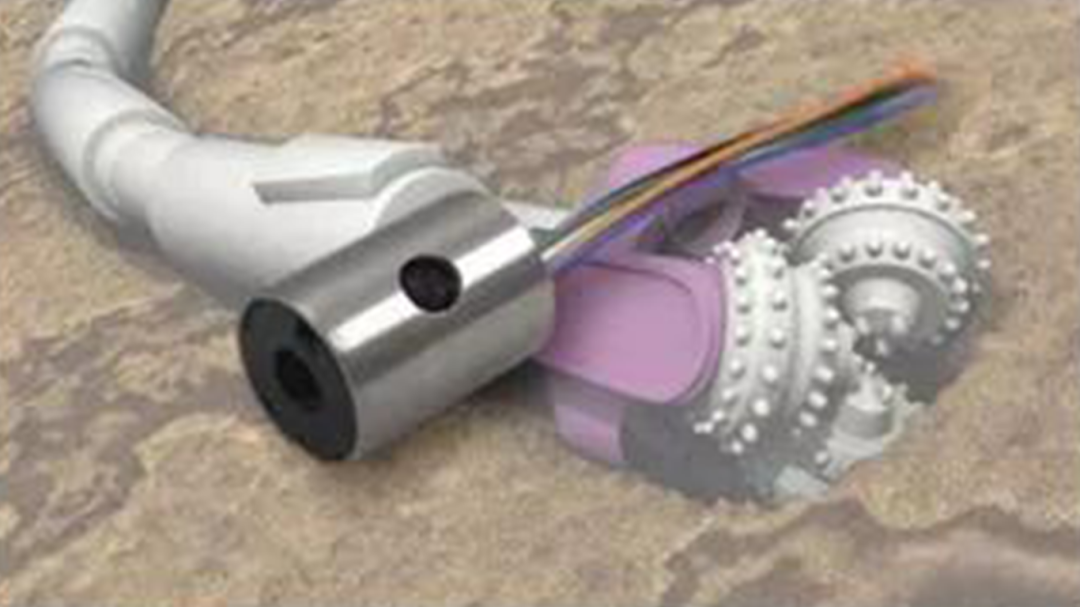

为解决这一行业难题,助力压裂作业更加高效、推动技术迭代升级,辽河油田采油工艺研究院院长刘明涛带领科研团队,经过深入研究与探索,成功研发出微传感测试技术。该技术具有成本低、易操作、工艺简单等显著优势。它能够精准实现对压裂及闷井过程中井下温度场和压力场的实时监测,为后续压裂方案的优化以及闷井制度的调整提供了关键依据,有效提升了压裂作业的科学性和精准性。

攻坚克难:突破多项行业难题

从2021年起,辽河油田攻关团队便踏上了研发微传感测试技术的艰难征程。在研发过程中,团队面临着诸多行业性难题。其中,桥射联作井无管柱仪器难下入、设计空间极端受限等问题尤为突出,严重制约了技术的研发进度和应用前景。

面对这些挑战,攻关团队迎难而上,经过4年的不懈努力,成功突破了5项行业性难题。同时,团队还形成了投入自回收工艺技术、仪器结构抗冲蚀设计、微型仪器超低功耗设计等7项关键技术。这些关键技术的突破,为微传感测试技术的成功应用奠定了坚实基础。

成效显著:应用成果有目共睹

截至目前,IMT系列智能微传感测试技术已在辽河油田成功实施9次,且成功率达到100%,充分证明了该技术的可靠性和稳定性。

在雷 88 - H209水平井套管压裂作业中,该技术发挥了重要作用。通过在井下部署相关仪器,完成了从压裂、闷井到返排全过程长达40天的井底温度压力监测任务。技术人员获取的实测数据,为辽河油田页岩油区块裂缝导流能力评估、桥塞密封有效性验证以及压裂后闷井制度的合理调整提供了重要科学依据,有助于进一步提升油田的开发效率和经济效益。

中国石油辽河油田首创的微传感测试技术,不仅填补了国内压裂井下监测领域的空白,也在国际上处于领先地位。随着该技术的不断推广和应用,有望为全球油田压裂测试技术的发展带来新的思路和方向,推动整个行业迈向更高水平。

来源:中国日报网

-

微传感器

+关注

关注

0文章

18浏览量

8003

发布评论请先 登录

传感器在石油探测领域的解决方案:石油井下极端环境探测

中国石油大学采购南京大展的DZ-TGA101热重分析仪

力久电机亮相2025中国油气开发技术年会

【新闻中心】安科瑞参加中国石油和化工勘察设计协会电气设计专业委员会2025年年中工作会议

邀请函 | CET中电技术邀您参加中国石油和化工勘察设计协会电气设计专业委员会2025年年中工作会议

华为助力中国石油发布3000亿参数昆仑大模型

汇川技术亮相第四届石油石化装备产业科技大会

拥抱AI+,大华股份大模型亮相中国石油石化企业信息技术交流大会

午芯芯科技国产电容式MEMS压力传感器芯片突破卡脖子技术

智能测径仪在石油行业的应用前景

探索国产多相流仿真技术应用,积鼎科技助力石油化工工程数字化交付

邀请函 | CET中电技术邀您参加中国石油和化工勘察设计协会电气设计专业委员会2024年工作会议

工业级高端传感器领域,长沙又一项技术填补国内空白!

中国石油辽河油田首创微传感测试技术 填补压裂井下监测行业空白

中国石油辽河油田首创微传感测试技术 填补压裂井下监测行业空白

评论