一、项目背景

在食品加工行业,自动化水平直接影响生产效率与产品质量,啤酒灌装线尤其如此。某啤酒厂原有灌装线采用PROFIBUS DP协议的控制系统,负责瓶子清洗、啤酒灌装、封口等关键环节。随着产能提升需求,工厂引入了基于EtherCAT协议的新型自动化设备,包括高精度流量控制阀、伺服驱动的灌装头以及在线检测系统。

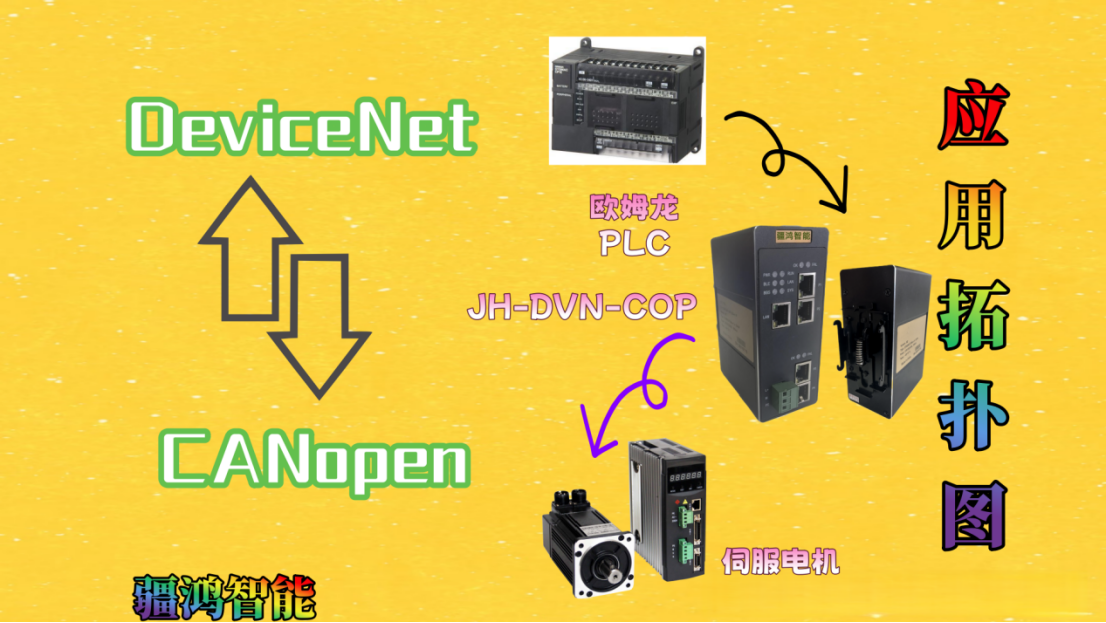

应用拓扑图

然而,新旧系统因通信协议差异无法直接联动,导致生产数据断层:传统系统的灌装速度信号无法传递给新设备的伺服系统,新设备检测到的液位异常也无法实时反馈给旧系统的启停模块。这不仅影响了生产连续性,还因含氧量控制精度不足(波动范围达±0.3%),导致部分批次产品风味稳定性下降,亟需解决协议兼容问题。

二、解决方案与产品选型

针对协议对接需求,项目团队经过测试对比,最终选择了具备食品行业认证的JH-ECT-MPB疆鸿智能EtherCAT转PROFIBUS DP网关。该网关支持双向数据透明传输,通信速率可达12Mbps,满足灌装线2000瓶/小时的高频数据交换需求。

硬件部署上,网关安装在中央控制柜内,通过屏蔽双绞线分别连接新旧系统:一侧接入EtherCAT主站的高速以太网接口,另一侧连接PROFIBUS DP总线的终端电阻。软件配置采用网关自带的图形化工具,映射关键参数地址,如将灌装压力(0-10bar)、传送带速度(0-50m/min)等模拟量信号,以及设备运行状态、故障报警等数字量信号进行一一对应。

同时,结合食品级无油空压机的闭环控制需求,网关专门预留了氧量传感器的数据通道,确保实时将含氧量(目标值0.5%)反馈至EtherCAT系统的PID调节模块,实现动态补偿。

三、应用效果、性能数据与经济效益

网关运行后,系统实现了全流程数据互通,主要性能指标显著改善:

- 含氧量控制精度从±0.3%提升至±0.05%,达到优质啤酒生产标准;

- 设备响应延迟从原有的200ms降至30ms以内,灌装头同步误差减少80%;

- 因通信故障导致的停机时间从每月12小时降至0.5小时,生产连续性大幅提升。

经济效益方面,改造后每年减少不合格品约3000箱,直接挽回损失24万元;能耗降低8%(主要源于空压机负载优化),年节省电费6万元;人工干预减少带来的人力成本节约约12万元,总投资回收期仅4.5个月。

总结

JH-ECT-MPB疆鸿智能EtherCAT与PROFIBUS DP的协议对接,为食品加工行业新旧自动化系统的融合提供了可行方案。通过专用网关的部署,啤酒灌装线不仅解决了数据孤岛问题,还借助精准的通信控制,保障了食品级无油空压机等关键设备的性能发挥。这一实践表明,在食品生产这类对精度、安全性要求严苛的场景中,选择适配的协议转换方案,能有效提升生产效率与产品质量,为自动化升级提供稳定的技术支撑。

审核编辑 黄宇

-

PROFIBUS

+关注

关注

3文章

679浏览量

40376 -

Profibu

+关注

关注

0文章

4浏览量

8389 -

ethercat

+关注

关注

19文章

1374浏览量

43403

发布评论请先 登录

破界融合:PROFIBUS转MODBUS网关,点亮日化灌装“智造”新视野

DeviceNet转Profibus DP协议转换网关实现西门子300 PLC与DeviceNet伺服通讯在啤酒灌装生产线的应用案例

MODBUS转PROFIBUS:这个网关让老产线直接封神

ETHERCAT从站转PROFINET,一个网关全搞定

DeviceNET转CANopen网关:欧姆龙PLC联国产伺服,灌装线提效20%

啤酒灌装线上的“翻译官”:EtherNet/IP 转 PROFIBUS DP 网关实战

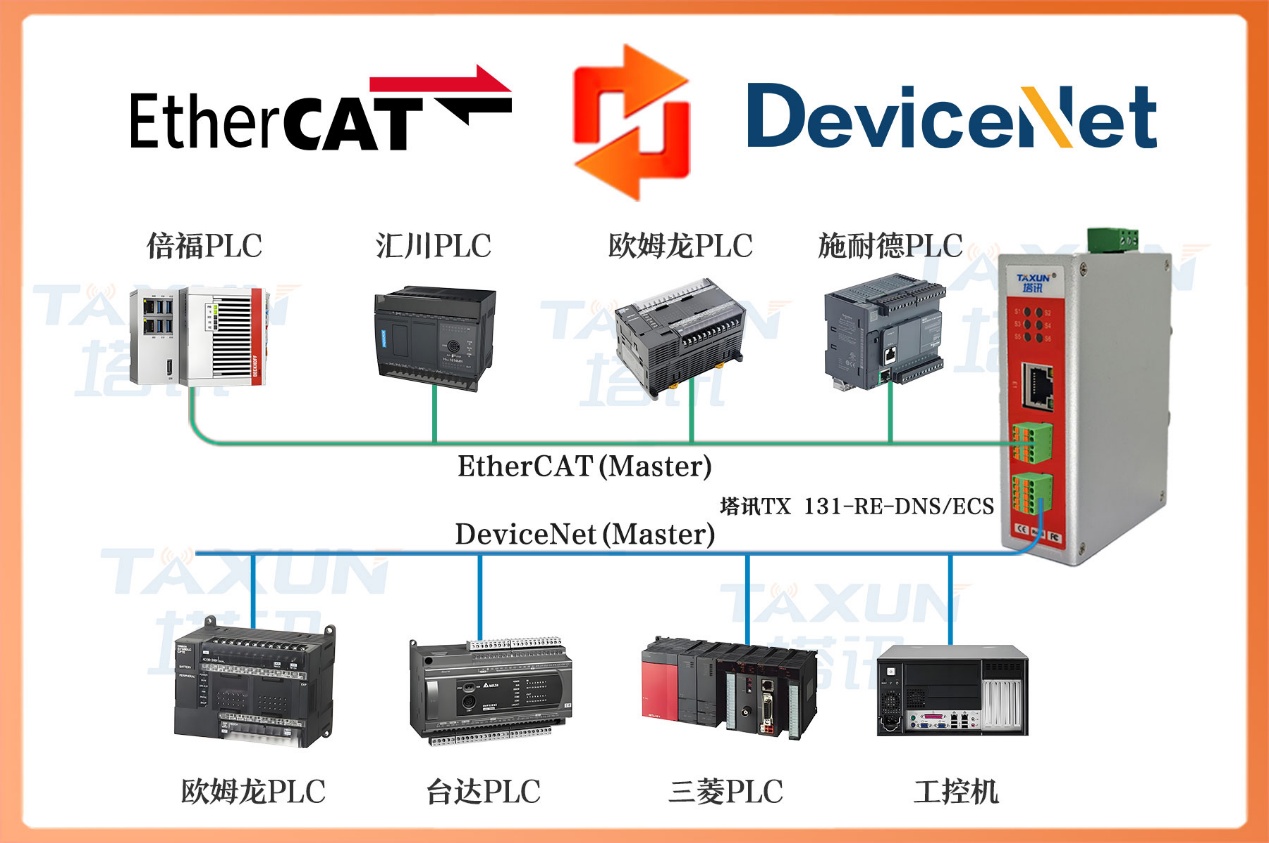

DeviceNet 转 EtherCAT欧姆龙 CJ2M PLC 与三菱 Q 系列 PLC 在食品饮料灌装机包装线的通讯配置案例

从数据断层到全流程互通:啤酒灌装线用EtherCAT转PROFIBUS,效率炸裂

从数据断层到全流程互通:啤酒灌装线用EtherCAT转PROFIBUS,效率炸裂

评论