文章来源:学习那些事

原文作者:前路漫漫

本文介绍了晶片机械切割技术的原理和常用设备类型。

概述

通过单晶生长工艺获得的单晶硅锭,因硅材质硬脆特性,无法直接用于半导体芯片制造,需经过机械加工、化学处理、表面抛光及质量检测等一系列处理流程,才能制成具有特定厚度和精度要求的硅片。其中,针对硅锭的晶片切割工艺是芯片加工流程中的关键工序,其加工效率与质量直接影响整个芯片产业的生产产能。

晶片切割工艺技术的原则要求包括:①切割精度高,表面平行度高,控制翘曲度和厚度公差在较小范围;②确保断面完整性良好,消除拉丝、刀痕及微裂纹;③提高成品率,缩小刀缝或钢丝切缝,降低原材料损耗;④提升切割速度,实现自动化切割。

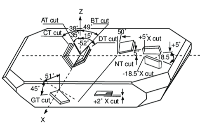

对于200mm以上的硅片,切片通常由配备金刚石切割刃的内圆切割机完成;而300mm硅片的切片则大多采用线锯技术。以300mm硅片为例,其尺寸精度需满足严格标准。除金刚石内圆切割和线切割外,晶片切割还有外圆切割和电火花切割等方法。外圆切割时,刀片因厚度较薄且径向承受晶体压力,易产生变形和摆动,导致晶体材料损耗较大且晶面不平整,该切割方式主要用于晶向偏转较大的长晶体定向切割及大尺寸材料的整形切割。电火花切割因热切割易导致单晶硅表面点蚀,实际应用较少。四种晶片切割方式在精度、损耗、适用性等方面各有差异。

机械切割设备原理

金刚石内圆切割和线切割所使用的设备分别为内圆切割机和线切割机。内圆切割是通过刀片内圆表面附着的金刚石微粒磨削晶体的过程,线切割则属于自由研磨加工,依靠切削液作为研磨剂缓冲来实现晶体切割。

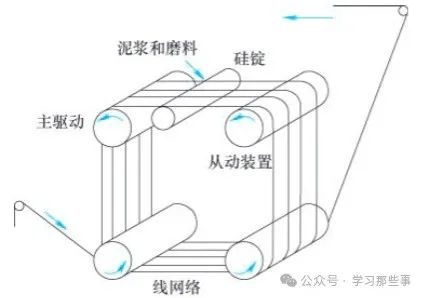

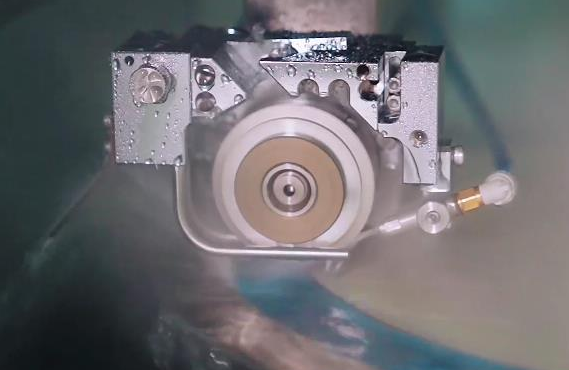

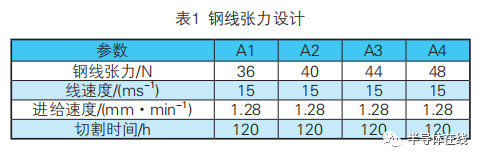

内圆切割机配备圆环形切割刀片,由刀片基体和内圆磨料组成。刀片基体通常为不锈钢材质,靠近外圆处设有与主轴连接的螺栓孔,内圆通过复合电镀法镀覆金刚石粉末,形成具有一定厚度的金刚石刃口。线切割机采用直径0.15~0.3mm的不锈钢线,线上镀有金刚石微粉末。加工时先按所需晶片厚度在线轴上加工线槽,再将切割线缠绕在线轴,电动机驱动单晶硅锭径向进给,在切割液辅助下完成切片。切割实验表明,线切割硅片表面的微裂纹、畸变程度、损伤层厚度及残余应力均显著小于内圆切割。近年来线切割机成为主流设备,其中应用最广的往复式自由磨料线锯切片技术原理为:直径150~300mm的金属锯丝缠绕成平行网状结构,在主动驱动装置控制下往复运转,硅晶体垂直锯丝进给,同时向切割区域施加含金刚石或碳化硅磨料的浆液,实现多片切割。

晶片切割设备发展

自1958年集成电路发明以来,晶片切割技术随之出现。20世纪60年代,内圆切割技术成为硅锭切片的主要方法,并于70年代末成熟。凭借切片精度高、成本低、厚度可调等优势,内圆切割机在80年代变为主流,后因其他切割方式的发展及晶圆尺寸增大(如300mm晶圆),其占比下降,21世纪后主要应用于中小尺寸晶片工艺。多线切割机基于线切割技术发展而来,其理念可追溯至20世纪60年代,80年代因300mm晶圆普及,内圆切割机暴露生产效率低、晶片变形、飞片等问题,推动了线切割机的发展,80年代中期首台工业化多线切割机问世,此后进入发展黄金期,每2~3年更新一代技术。多线机切割晶片具有弯曲度(BOW)小、翘曲度(warp)小、平行度(tarp)好、总厚度公差(TTV)小、片间切割损耗少、表面损伤层浅、粗糙度小、出片率高、生产效率高等优点。其发展方向包括:设备体积和质量增大、稳定性提高;切割线速度和砂浆带入速度加快,砂浆流动性、渗透性和研磨性优化,减少磨料消耗;精度提升以减小晶片表面损伤层,改善弯曲度、翘曲度等指标;切削液向专一化、绿色化发展,趋于低黏度、高带沙量、低杂质、易清洗。

当前晶片切割设备存在的技术瓶颈包括:①材料去除依赖磨粒滚压,导致晶片表面产生较大微裂纹和残余应力;②锯丝缺乏损伤监测手段,磨损后易造成晶片厚度不均;③以金刚石和碳化硅为主要成分的切割磨削液成本高,占加工成本25%以上;④切割工序耗时较长,效率亟待提升。

-

工艺

+关注

关注

4文章

708浏览量

30111 -

晶片

+关注

关注

1文章

410浏览量

32720 -

切割技术

+关注

关注

0文章

18浏览量

6911

原文标题:晶片机械切割设备

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

晶片机械切割设备的原理和发展

晶片机械切割设备的原理和发展

评论