电子制造业经常交换使用周期和吞吐量两个术语,事实上,它们在机器性能的量度工作中是两种不同的因素。虽然机器周期是指示机器性能的一个重要指标,但在评估工艺设备时将总吞吐量作为主要的度量标准仍然非常重要。

影响一条 SMT 生产线产量的因素是多种多样的,经常提到的一个因素是锡膏印刷设备的周期。过去,“机器周期”用作主要设备生产吞吐量的一个重要指标,但对一台模板印刷机或其它电子制造设备来说,它仅仅是量度真实产量的一个因素。电子制造业经常交换使用周期和吞吐量两个术语,事实上,它们在机器性能的量度工作中是两种不同的因素。

周期

周期的定义是机器可以完成的电路板的装卸、对位等基本功能任务的速度。一般包含以下内容:电路板进出机器的运动、电路板按已定目标(模板基准标记)进行校正、电路板运动到其必须的位置,以及电路板传送到下道工序的时间。机器主要功能的实际完成(在本例中是锡膏的实际印刷)一般要依赖于定义机器周期的各个公认元素。大多数情况下,锡膏印刷设备的供应商只把机器的周期定义为印刷电路板送进、送出机器,以及印刷电路板按已定目标(模板基准标记)校正的过程。

很多时候真正的印刷动作并不包括在锡膏印刷机的周期内。印刷动作在很大程度上依赖于使用的锡膏和生产的基板尺寸。大多数现代锡膏印刷设备刮板的的运动速度可以远远快于实际锡膏印刷的要求。许多客户仍在使用那些必须缓慢印制的锡膏,这经常成为锡膏印刷工艺周期的一个主要时间因素。正是由于材料会产生很多影响变量,设备制造商便将周期的定义内容缩减为自己可控的那些项目。

我们应该把机器周期定义考虑得更宽泛一些,以使更好地理解机器吞吐量与设备利用率。更宽泛的定义除了包括上述所有功能,还需加上机器执行的所有“间接”(overhead)功能。“间接”功能定义是:不直接包括在电路板传送和准确印刷锡膏的实际操作中的所有其它机器功能。大多数的现代锡膏印刷机都可以执行许多“间接”功能,如模板清洗、二维(2D)印后检验、模板上锡膏的涂覆等,有些更先进的系统甚至提供对锡膏印刷的三维(3D)印后检验、慢速脱离(snap-off)、定位支撑针的安装,以及对统计过程控制和其它管理与质量数据的采集功能,作为机器的附加功能。

当采用机器周期的这种扩展定义时,很难对锡膏印刷机设备作出比较,因为一般情况下这些功能代替了手工和离线的保证工艺质量功能。必须花时间来彻底理解每个“间接”功能如何完成自己的任务,才能够对机器的性能作出正确的评估。在证明某项功能的价值时,机器执行间接任务的速度当然是主要考虑因素,同时,还必须考虑机器将以怎样的精确度和可重复性执行间接操作。许多印刷设备能够并行地执行几个“间接”功能,这样不会由于增加功能造成吞吐量的实际损失。如果机器可以并行地执行两、三个“间接”功能,并且仍能提供“最佳”的精确度和可重复性,则该机器(按照上述扩展定义方法)就具有最快的机器周期。

吞吐量

吞吐量定义为:在给定的时间周期内,可以生产出多少合格的印刷电路板。虽然机器周期是指示机器性能的一个重要指标,但在评估工艺设备时将总吞吐量作为主要的度量标准仍然非常重要。对任何电子制造厂而言,重要的度量标准之一是“今天制造的电路板中有多少是可发运给客户的?”一条优秀的印刷电路板装配线应该是100%的组装一次通过所有板级和功能级的测试,而无需任何补充或修理,即100%的FPY(直通率)。

如果一台印刷机的能力超出了一条制造生产线的吞吐量需求时,使用一些额外的印刷功能将对产量施加正面的影响,如增加模板的刮擦频率、降低脱离速度,或者增加关键元件的检验等。电子制造工作是靠制造优质电路板来获得效益,而不是依赖某台机器的运行速度。当考虑吞吐量指标时,我们必须考虑许多影响因素,然后才是基本的机器周期。

有效评估印刷机的实际吞吐量

为了有效评估一台印刷机的实际吞吐量,必须考虑以下变量:

● 周期,及测量电路板上板、定位、送至印刷高度、回到传送高度、下板的过程。但不包括实际的印刷动作。

● 印刷参数,包括:施加的力量、刮板运动及速度参数等。这些参数受电路板尺寸、元件密度、元件间距以及锡膏构成(由于不同的流变学特性,大型元件一般意味着不同的速度)的影响。

锡膏印刷周期的优化需要使用可以快速印刷的锡膏。电路路尺寸越大,实际印刷动作对周期长短的影响就越重要。如果我们的锡膏每秒只能印刷 2 英寸,用它加工一块 12 英寸电路板的过程要耗时 6 秒种。如果换用一台每秒印刷 8 英寸的锡膏,则印刷时间可以降低为 1.5 秒。

● 是否使用刮板或封闭印刷头。

封闭印刷头节省了将锡膏涂覆在模板上的时间。即使使用了自动锡膏涂覆系统,机器也要花时间将新的锡膏涂在模板上。当要从一种电路板转换到另一种电路板时,封闭印刷头更显示出独有的优势。因为所有的锡膏都已经装在封闭印刷头中。在清洁模板前,只需从模板上刮去很少量的锡膏。并且由于下一种产品的锡膏已经装在印刷头中了,锡膏的浪费量也很少。

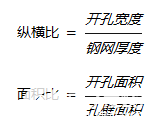

● 锡膏涂覆:在使用刮板时,如何向模板涂覆锡膏。影响它的因素包括涂覆方法(人工或自动涂覆),以及开孔密度和 PCB 的尺寸,这些将决定锡膏补充的频率。

● 操作软件的“易用性”

软件必须易于使用。所有可控功能的操作都必须易于理解。软件界面必须尽可能直观以简化操作。这有助于机器的组装、转换以及正常运转,对系统长期生产的产量有很大影响。

● 模板清洗频率与方法。

所有的锡膏印刷工艺都需要按某种频度来清洁模板。模板擦拭的频度是多种变量的函数,包括模板设计、印刷电路板的最后表面处理(热风整平 HASL、浸银、浸镍/金、有机可焊性保护层 OSP,等)、印刷过程中电路板的支持,等。即使是最优设计的锡膏印刷工艺也必须进行模板清洁,所以我们必须对某台机器如何完成这一功能作出评估。所有的现代锡膏印刷设备均提供模板清洗功能。必须清楚是否需要在执行模板清洁功能时使用真空或溶剂来协助清洗工作。

● 模板至电路板的慢速脱离距离与速度。所有系统都各不相同,由于密度越来越高,有些 PCB 板需要更慢的分离速度,以改善模板与沉积锡膏的分离。

● 印后检验

大多数现代锡膏印刷设备都提供二维(2D)印后检验功能,有些还可以为关键设备的锡膏沉积提供三维(3D)印后检验功能。所有的 2D 和 3D 印后检验系统的工作各不相同,所以,要了解可测量的各个变量、方法,以及懂得如何使用结果数据,这对评估附加工作的价值非常重要。

● 装配与转换方案,包括相关的 MTTA。

当从一种产品变更为另一种产品时,需要进行大量的锡膏印刷设备的转换工作。许多锡膏印刷流程在一天里要进行数次转换。必须清楚你的设备要花多少时间才能从一种产品转换到另一种产品。哪些产品转换变量对机器的优化运行特别重要?

● 工艺统计控制策略(SPC)

如上所述,吞吐量是在给定时间周期内装配完成的合格电路板数量。工艺质量对实现最高吞吐量至关重要,因此必须尽可能“实时”地了解工艺运行的情况。我们不能在生产运行结束后才通过发现的缺陷进行补救式的优化工作。我们必须提倡一种“前瞻”式的生产,防止形成一种只被用来发现缺陷的“反应”式生产。

“前瞻”式生产的关键是一个设计良好且成功执行的工艺统计控制(SPC)程序。那么,锡膏印刷设备的哪些功能有助于 SPC 程序的实现呢?

a. 操作人员培训与纪律

一个经良好培训、遵守纪律的诚实操作人员是保证锡膏印刷工艺性能的重要因素。操作人员培训的内容远远超出基本的机器操作。操作人员必须懂得与锡膏印刷工艺性能相关的所有因素,知道它们如何影响制造运行的整个过程,包括最终产品的质量。培训非常重要,而遵守工艺纪律也同样重要。操作人员必须在任何时刻、任何班次都以相同的方式完成自己的工作。管理人员和支持人员必须帮助并“指导”操作人员,确保他们理解并遵守操作步骤。电子制造是一个非常需要团队合作的过程,所有的人都必须积极参与进来,将工作做到最好。

b. 工艺优化(模板设计、运行参数优化等)

工艺优化是工程师与操作人员用来理解、判断和量化电路板锡膏实际印刷过程所有性能参数的手段,他们用这些知识来改善工艺过程。许多运行参数都必须用统计方法(如实验设计 DOE)进行量化和优化,包括模板速度、施加的力量、下降止动(down stop)、印刷行程长度,等。其它需要考虑的因素包括模板设计、印刷电路板设计与最终表面处理工艺、电路板支柱以及锡膏选择等。印刷工艺经常被认定是生产线的主要故障来源,但必须记住,硬件本身只是整个方程的一个部分。如果没有执行正确的工艺或使用了不恰当的原料,即使最好的硬件设备也会出问题。

c.设备保养(PM)

影响吞吐量的一个非常重要的因素是机器的开机时间或停机时间,无论如何它们都会存在。如果一台机器需要许多检修工作,要花费大量时间才能维持运行,则它的周期再快也没有价值。为实现机器的最佳保养,设备所有者必须执行一个严格的预防性保养(PM)计划。必须制定每周/每月/每年的保养日程表来完成所需保养工作。

不幸的是,在我们的行业里这一点是最容易被忽视的。用户一般都非常繁忙,设备日复一日不停地运行。但他们忽视了一件首要工作,即 PM 程序。设备应该有一个明确的文档化的预防保养日程表,并应该能在机器的普通 PM 区里方便地看到。必须毫不妥协地完成必需的预防性保养工作。设备所有者应该监控其设备在整个运行过程中的性能数据,以确定 PM 日程表的任务增减。多次以后,我们就可以知道需要对供应商推荐的 PM 程序作哪些调整,以适合某个特殊工艺或某种专门的 PCB 板。

优化工艺的吞吐量

对任何人来说,获得机器的周期性能是一件相对简单的事情,所有的主要供应商都会在机器规格中列出周期数值。然而,要找到吞吐量的信息则非常困难。控制锡膏印刷工艺吞吐量的很多变量都不是设备可以控制的。因此,要与供应商一起找出关键属性,以及优化设备参数,这一工作尤为重要。

为优化工艺的吞吐量,必须从锡膏印刷设备开始,它提供了所有可控变量最优大化的功能。然后,我们还必须与设备供应商一同工作,他们具备丰富的实践经验,能够协助客户优化那些设备不可控的吞吐量变量。当然,客户不应把一个锡膏印刷设备供应商假定为锡膏印刷工艺的“专家”,设备供应商可能是设备方面的专家,但他能了解并帮助优化整个工艺吗?客户在选择某款机器前,应对供应商对整个工艺的理解程度进行评判。切记当选择一个设备供应商时,你购买的不仅是设备,还有该公司的全部资源,包括服务、备件、工艺开发能力以及工艺优化支持。

所有这些变量的结合决定了某个电路板设计的实际印刷吞吐量。正在选择评估锡膏印刷设备的客户必须了解比设备周期规格更多的内容,要清楚设备以及设备供应商的支持机构可以协助优化的所有吞吐量变量。客户应将设备的价值放在比设备成本更重要的地位。设备价值与设备成本的意义是不同的,正如设备周期与工艺吞吐量的差别一样。因此,在长期应用中,开发工艺所付出的努力将会为客户回报一个更可预测和具备更高吞吐量的工艺过程。

“前瞻”式生产的关键是一个设计良好且成功执行工艺统计控制(SPC)程序。实现良好有效的SPC,需要求助于操作人员培训与纪律、工艺优化、以及设备保养(PM)。

- 锡膏印刷(6028)

相关推荐

01005常见的3种兔洗型锡膏

0201元件锡膏选择

0201元件装配工艺总结

印刷中的3S(锡膏、印刷网和刮刀)之印刷模板

印刷中的3S(锡膏、印刷网和刮刀)之锡膏

印刷中的3S(锡膏、印刷网和刮刀)之刮刀

印刷与锡膏质量注意事项

印刷钢网的厚度和开孔面积比与锡膏传输效率的关系

印刷钢网的设计和锡膏的印刷工艺

印刷钢网的设计和制作

评估SMT组装商能力的一些便捷方法

锡膏使用过程中的故障该怎么解决?

锡膏沉积方法

锡膏相关因素

锡浆(锡膏)干了怎么办?用什么稀释?

LED无铅锡膏的作用和印刷工艺技巧

LED高温锡膏与LED低温锡膏的六大区别

PCB不良设计对印刷工艺的影响

PoP装配SMT工艺的的控制

SMT工艺---各工序要求和特点(二)

SMT锡膏的组成及各成分作用

SMT激光钢网——防锡珠工艺

SMT贴片加工中清除误印锡膏的操作流程

USB CDC吞吐量问题

iperf固定吞吐量测试如何设置

为何SMT贴片中,需结合使用锡膏与红胶工艺?

什么是防锡珠工艺?

从设备FIFO OUT吞吐量

全志R128 BLE最高吞吐量测试正确配置测试

全志R128 BLE最高吞吐量测试正确配置测试

全自动印刷机

决定SMT锡膏印刷精度的关键因素

哪里有无铅锡膏的厂家?哪家好?

如何利用NI LabVIEW技术提高测试系统的吞吐量?

如何提高CYBT-243053-02吞吐量?

如何提高VLD的吞吐量和执行效率?

如何计算OpenVINO DL Workbench中计算吞吐量或FPS?

如何选择无铅锡膏厂家

影响SMT锡膏特性的主要参数

怎样才能清除SMT中误印锡膏

教你判别固晶锡膏的品质

无铅锡膏发干的原因是什么,处理有哪里办法

无铅锡膏发干的原因是什么,处理有哪里办法?

无铅锡膏在使用过程中如何去管理?

无铅锡膏要多少钱?价格高吗?

无铅低温锡膏高温高铅锡膏LED专用锡膏无卤锡膏有铅锡膏有铅锡线无铅高温锡膏

晶圆级CSP元件的重新贴装印刷锡膏

晶圆级CSP的锡膏装配和助焊剂装配

晶圆级CSP装配工艺锡膏印刷的原理和环境的控制

晶圆级CSP装配工艺的锡膏的选择和评估

浅析敏捷高吞吐量卫星通讯载荷

激光锡焊的原理及优势是什么,适配激光焊接工艺锡膏推荐

焊锡膏印刷与贴片质量分析

知识课堂二 锡膏的选择(SMT贴片)

网卡吞吐量测试解决方案

自制一个锡膏分配器

请问Altium16中设计pcb,什么东西要放到阻焊层和锡膏层?

请问USBFS示例项目手动模式可以用来测试和检查吞吐量吗?

请问如何找到面积,延迟,吞吐量,功率?

通孔回流焊锡膏的选择

采用印刷台手工印刷焊膏工艺简介和注意事项

鉴别PCB锡膏工艺的4个技巧

麦斯艾姆(massembly)贴片知识课堂二,锡膏的选择

3D盖板玻璃印刷技术的OCA复合印刷工艺和离子着色技术等介绍

0

0SMT贴片加工中印刷工艺参数设置起到怎样的重要作用

3830

3830SMT贴片加工的锡膏印刷工艺介绍

3566

3566SMT印刷工艺控制流程及常见印刷不良问题

560

560美能3D共聚焦显微镜 | 丝网印刷工艺的“科学检察官”

212

212

如何测量丝网印刷工艺中烘箱内的电池片真实温度

170

170

SMT贴片锡膏印刷工艺关键点解析

148

148 电子发烧友App

电子发烧友App

评论