陶瓷电容是用高介电常数的电容器陶瓷〈钛酸钡一氧化钛〉挤压成圆管、圆片或圆盘作为介质,并用烧渗法将银镀在陶瓷上作为电极制成。它又分高频瓷介和低频瓷介两种。

一、陶瓷电容—用途

在大功率、高压领域使用的高压陶瓷电容器,要求具有小型、高耐压和频率特性好等特点。随着材料、电极和制造技术的进步,高压陶瓷电容器的发展有长足的进展,并取得广泛应用。高压陶瓷电容器已成为大功率高压电子产品不可缺少的元件之一。高压陶瓷电容器的用途主要分为送电、配电系统的电力设备和处理脉冲能量的设备。

二、陶瓷电容—耐压不良失效分析(案例)

造成陶瓷电容耐压不良原因为二次包封模块固化过程中及固化后应力作用造成陶瓷-环氧界面存在间隙,导致其耐压水平降低。

1、NG=过程不良,应用于生产制造管理

2、SEM(scanning electron microscope):扫描式电子显微镜

3、EDS(Energy Dispersive Spectrometer):X光微区分析

1、陶瓷电容—客户端耐压不良。

分析方法简述

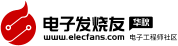

(1)通过对 NG 样品、OK 样品进行了外观光学检查、金相切片分析、SEM/EDS 分析及模拟试验后,发现 NG 样品均存在明显的陶瓷-环氧界面脱壳,产生了气隙,此气隙的存在会严重影响电容的耐压水平。 从测试结果,可以明显看到在陶瓷-环氧分离界面的裂缝位置存在明显的碳化痕迹,且碳化严重区域基本集中在边缘封装较薄区域,而 OK 样品未见明显陶瓷-环氧界面脱壳分离现象。

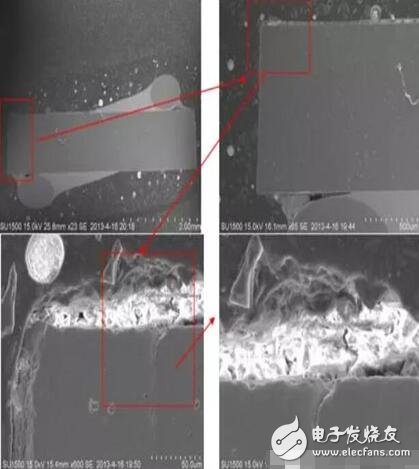

(2)NG 样品与 OK 样品结构成分一致,未见结构明显异常。失效的样品是将未封样品经焊接组装灌胶,高温固化后组成单元模块进行使用的。取样品外封环氧树脂进行玻璃转化温度测试,发现未封样品的外封环氧树脂玻璃转化温度较低,怀疑因为灌胶的高温超过了陶瓷电容的环氧树脂封体的玻璃转化温度,达到了其粘流态,导致陶瓷基体和环氧界面脱粘产生气隙。

随着环氧树脂固化冷却过程体积收缩,产生的内应力以残余应力的形式保留在包封层中,并作用于陶瓷-环氧界面,劣化界面的粘结,此时的形变就很难恢复。然后在外部电场力(耐压加电测试)的作用下,在间隙路径上产生了弱点击穿。

图 1.样品外观典型外观

对委托方提供的样品进行金相切片,NG 样品环氧树脂封层和陶瓷基材分层明显,两电极间的裂缝通路上有碳化的痕迹,OK 样品未见异常。

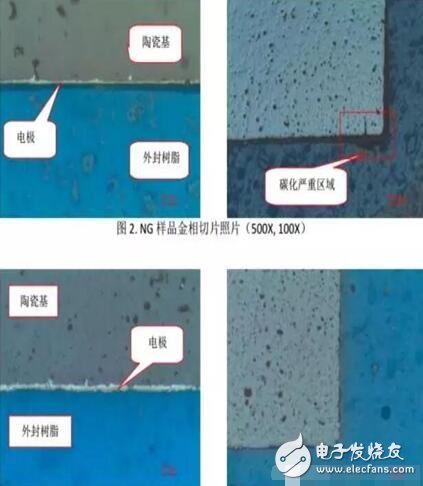

样品切片后,对剖切面进行 SEM/EDS 分析,NG 样品环氧树脂和陶瓷基材分层明显,且有明显的碳化痕迹

取未封 OK 样品外层环氧树脂材料若干,进行 DSC 热分析,检测其 Tg 温度点。

2、陶瓷电容—DSC热分析法

DSC热分析法(Differential Scanning calorimeter),又称差示扫描量热法,是六十年代以后研制出的一种热分析方法。

它是在程序控制温度下,测量输入到试样和参比物的功率差与温度的关系。差示扫描量热仪记录到的曲线称DSC曲线。根据测量的方法的不同,又分为两种类型:功率补偿型DSC和热流型DSC。它以样品吸热或放热的速率,即热流率dH/dt(单位毫焦/秒)为纵坐标,以温度T或时间t为横坐标,可以测定多种热力学和动力学参数,例如比热容、反应热、转变热、相图、反应速率、结晶速率、高聚物结晶度、样品纯度等。该法使用温度范围宽(-175~725℃)、分辨率高、试样用量少。适用于无机物、有机化合物及药物分析。

3、 陶瓷电容—失效模式分析

(1)在电场作用下,陶瓷电容器的击穿破坏遵循弱点击穿理论,而局部放电是产生弱点破坏的根源。除因温度冷热变化产生热应力导致开裂外,对于环氧包封型高压陶瓷电容,无论是留边型还是满银型电容都存在着电极边缘电场集中和陶瓷-环氧的结合界面等比较薄弱的环节。环氧包封陶瓷电容器由于环氧树脂固化冷却过程体积收缩,产生的内应力以残余应力的形式保留在包封层中,并作用于陶瓷-环氧界面,劣化界面的粘结。在电场作用下,组成高压陶瓷电容瓷体的钙钛矿型钛酸锶铁类陶瓷(SPBT)会发生电机械应力,产生电致应变。当环氧包封层的残余应力较大时,二者联合作用极可能造成包封与陶瓷体之间脱壳,产生气隙,从而降低电压水平。

(2)介质内空洞:导致空洞产生的主要因素为陶瓷粉料内的有机或无机污染、烧结过程控制不当等。空洞的产生极易导致漏电,而漏电又导致器件内局部发热,进一步降低陶瓷介质的绝缘性能从而导致漏电增加。该过程循环发生,不断恶化,导致其耐压水平降低。

(3)包封层环氧材料因素:一般包封层厚度越厚,包封层破坏所需的外力越高。在同样电场力和残余应力的作用下,陶瓷基体和环氧界面的脱粘产生气隙较为困难。另外固化温度的影响,随着固化温度的提高,高压陶瓷电容的击穿电压会越高,因为高温固化时可以较快并有效地减少残余应力。随着整体模块灌胶后固化的高温持续,当达到或超过陶瓷电容器外包封层环氧树脂的玻璃转化温度,达到了粘流态,陶瓷基体和环氧界面的脱粘产生了气隙,此时的形

变就很难恢复,这种气隙会降低陶瓷电容的耐压水平。

(4)机械应力裂纹:陶瓷体本身属于脆性较高的材料,在产生和流转过程中较大的应力可能造成应力裂纹,导致耐压降低。常见的应力源有:工艺过程电路板流转操作;流转过程中的人、设备、重力等因素;元件接插操作;电路测试;单板分割;电路板安装;电路板定位铆接;螺丝安装等。

4、陶瓷电容—失效分析结论

综合以上测试分析可知,导致样品失效的原因为:

1)。直接原因:陶瓷-环氧界面存在间隙,导致其耐压水平降低。

2)。间接原因:a.二次包封模块固化过程中产生了环氧材料应力收缩,致使陶瓷-环氧界面劣化,形成了弱点放电的路径。

b.二次包封模块固化后,样品放置时间过短,其内部界面应力未完全释放出来,在陶瓷-环氧界面存在微裂纹,导致耐压水平降低。

三、陶瓷电容—导致失效的七大原因解析

1)潮湿对电参数恶化的影响

空气中湿度过高时,水膜凝聚在电容器外壳表面,可使电容器的表面绝缘电阻下降。此外,对于半密封结构电容器来说,水分还可渗透到电容器介质内部,使电容器介质的绝缘电阻绝缘能力下降。因此,高温、高湿环境对电容器参数恶化的影响极为显著。经烘干去湿后电容器的电性能可获改善,但是水分子电解的后果是无法根除的。例如,电容器的工作于高温条件下,水分子在电场作用下电解为氢离子(H+)和氢氧根离子(OH-),引线根部产生电化学腐蚀。即使烘干去湿,也不可能使引线复原。

2)银离子迁移的后果

无机介质电容器多半采用银电极,半密封电容器在高温条件下工作时,渗入电容器内部的水分子产生电解。在阳极产生氧化反应,银离子与氢氧根离子结合生产氢氧化银;在阴极产生还原反应,氢氧化银与氢离子反应生成银和水。由于电极反应,阳极的银离子不断向阴极还原成不连续金属银粒,靠水膜连接成树状向阳极延伸。银离子迁移不仅发生在无机介质表面,还能扩散到无机介质内部,引起漏电流增大,严重时可使用两个银电极之间完全短路,导致电容器击穿。(易容网:http://www.mlcc1.com)

离子迁移可严重破坏正电极表面银层,引线焊点与电极表面银层之间,间隔着具有半导体性质的氧化银,使无介质电容器的等效串联电阻增大,金属部分损耗增加,电容器的损耗角正切值显著上升。

由于正电极有效面积减小,电容器的电容量会因此而下降。表面绝缘电阻则因无机介质电容器两电极间介质表面上存在氧化银半导体而降低。银离子迁移严重时,两电极间搭起树枝状的银桥,使电容器的绝缘电阻大幅度下降。

综上所述,银离子迁移不仅会使非密封无机介质电容器电性能恶化,而且可能引起介质击穿场强下降,后导致电容器击穿。

值得一提的是:银电极低频陶瓷独石电容器由于银离子迁移而引起失效的现象,比其他类型的陶瓷介质电容器严重得多,原因在于这种电容器的一次烧成工艺与多层叠片结构。银电极与陶瓷介质一次烧结过程中,银参与了陶瓷介质表面的固相反应,渗入了瓷-银接触形成界面层。如果陶瓷介质不够致密,则水分渗入后,银离子迁移不仅可以在陶瓷介质表面发生,还可能穿透陶瓷介质层。多层叠片结构的缝隙较多,电极位置不易,介质表面的留边量小,叠片层两端涂覆外电极时银浆渗入缝隙,降低了介质表面的绝缘电阻,并使电极之间的路径缩短,银离子迁移时容易产生短路现象。

3)高温条件下陶瓷电容器击穿机理

半密封陶瓷电容器在高湿度环境条件下工作时,发生击穿失效是比较普遍的严重问题。所发生的击穿现象大约可以分为介质击穿和表面极间飞弧击穿两类。介质击穿按发生时间的早晚又可分为早期击穿与老化击穿两种,早期击穿暴露了电容介质材料与生产工艺方面存在的缺陷,这些缺陷导致陶瓷介质介电强度显著降低,以至于在高湿度环境的电场作用下,电容器在耐压试验过程中或工作初期,就产生电击穿。老化击穿大多属于电化学击穿范畴。由于陶瓷电容器银的迁移,陶瓷电容器的电解老化击穿已成为相当普遍的问题。银迁移形成的导电树枝状物,使漏电流局部增大,可引起热击穿,使电容器断裂或烧毁。热击穿现象多发生在管形或圆片形的小型瓷介质电容器中,因为击穿时局部发热严重,较薄的管壁或较小的瓷体容易烧毁或断裂。

此外,以二氧化钛为主的陶瓷介质中,负荷条件下还可能产生二氧化钛的还原反应,使钛离子由四价变为三价。陶瓷介质的老化显著降低了电容器的介电强度,可能引起电容器击穿。因此,这种陶瓷电容器的电解击穿现象比不含二氧化钛的陶瓷介质电容器更加严重。

银离子迁移使电容器极间边缘电场发生严重畸变,又因高湿度环境中陶瓷介质表面凝有水膜,使电容器边缘表面电晕放电电压显著下降,工作条件下产生表面极间飞弧现象。严重时导致电容器表面极间飞弧击穿。表面击穿与电容结构、极间距离、负荷电压、保护层的疏水性与透湿性等因素有关。边缘表面极间飞弧击穿的主要原因是,介质留边量较小,在潮湿环境中工作时的银离子迁移和表面水膜形成使电容器边缘表面绝缘由于银离子迁移的产生与发展需要一段时间,所以在耐压试验初期,失效模式以介质击穿为主,直到试验500h以后,只要失效模式才过度为边缘表面极间飞弧击穿。

4)电极材料的改进

陶瓷电容器一直使用银电极。银离子迁移和由此而引起含钛陶瓷介质的加速老化是导致陶瓷电容器失效的主要原因。有的厂家生产陶瓷电容器已不用银电极,而改用镍电极,在陶瓷基片上采用化学镀镍工艺。由于镍的化学稳定性比银好,电迁移率低,提高了陶瓷电容器的性能和可靠性。

又如,以银做电极的独石低频瓷介质电容器,由于银电极和瓷料在900℃下一次烧结时瓷料欠烧不能获得致密的陶瓷介质,存在较大的气孔率;此外银电极常用的助溶剂氧化钡会渗透到瓷体内部,在高温下依靠氧化钡和银之间良好的浸润“互熔”能力,使电极及介质内部出现热扩散现象,即宏观上看到的“瓷吸银”现象。银伴随着氧化钡进入瓷体中后,大大减薄了介质的有效厚度,引起产品绝缘电阻的减少和可靠性的降低。为了提高独石电容器的可靠性,改用银-钯电极代替通常含有氧化钡的电极,并且在材料配方中添加了1%的5#玻璃粉。消除了在高温下一次烧结时金属电极向瓷介质层的热扩散现象,能促使瓷料烧结致密化,使得产品的性能和可靠性有较大提高,与原工艺和介质材料相比较,电容器的可靠性提高了1~2个数量级。

5)叠片陶瓷电容器的断裂

叠片陶瓷电容器常见的失效是断裂,这是叠片陶瓷电容器自身介质的脆性决定的。由于叠片陶瓷电容器直接焊接在电路板上,直接承受来自电路板的各种机械应力,而引线式陶瓷电容器则可以通过引脚吸收来自电路板的机械应力。因此,对于叠片陶瓷电容器来说,由于热膨胀系数不同或电路板弯曲所造成的机械应力将是叠片陶瓷电容器断裂的主要因素。

6)叠片陶瓷电容器的断裂分析

叠片陶瓷电容器机械断裂后,断裂处的电极绝缘间距将低于击穿电压,会导致两个或多个电极之间的电弧放电而彻底损坏叠片陶瓷电容器。

叠片陶瓷电容器机械断裂的防止方法主要有:尽可能地减少电路板的弯曲,减小陶瓷贴片电容在电路板上的应力,减小叠片陶瓷电容器与电路板的热膨胀系数的差异而引起的机械应力。

如何减小叠片陶瓷电容器在电路板上的应力将在下面另有叙述,这里不再赘述。减小叠片陶瓷电容器与电路板的热膨胀系数的差异而引起的机械应力,可以通过选择封装尺寸小的电容器来减缓,如铝基电路板应尽可能用1810以下的封装,如果电容量不够可以采用多只并联的方法或采用叠片的方法解决,也可以采用带有引脚的封装形式的陶瓷电容器解决。

7)叠片陶瓷电容器电极端头被熔淋

在波峰焊焊接叠片陶瓷电容器时可能会出现电极端头被焊锡熔掉了。其原因主要是波峰焊叠片陶瓷电容器接触高温焊锡的时间过长。现在在市场上的叠片陶瓷电容器分为适用于回流焊工艺的和适用于波峰焊工艺的,如果将适用于回流焊工艺的叠片陶瓷电容器用于波峰焊,很可能发生叠片陶瓷电容器电极端头的熔淋现象。关于不同焊接工艺下叠片陶瓷电容器电极端头可以承受的高温焊锡的时间特性,在后面的叠片陶瓷电容器的适用注意事项中有详尽叙述,这里不在赘述。

消除的办法很简单,就是在使用波峰焊工艺时,尽可能地使用符合波峰焊工艺的叠片陶瓷电容器;或者尽可能不采用波峰焊工艺。