IGBT在温度传感器中起到什么作用?

在IGBT模块应用技术中,最关键的参数之一是IGBT芯片的温度。直接测量的办法是将温度传感器安装在芯片上或者成为芯片的一部分。如此做将会减少承载芯片电流能力的有效区域。一个可行的替代方案用来确定芯片的温度,从测量基板的温度作为一个已知点开始,使用热模型计算IGBT温度。在许多英飞凌的电力电子模块中,通常集成了热敏电阻,也称之为NTC,作为一个温度传感器以简化精确的温度测量的设计。

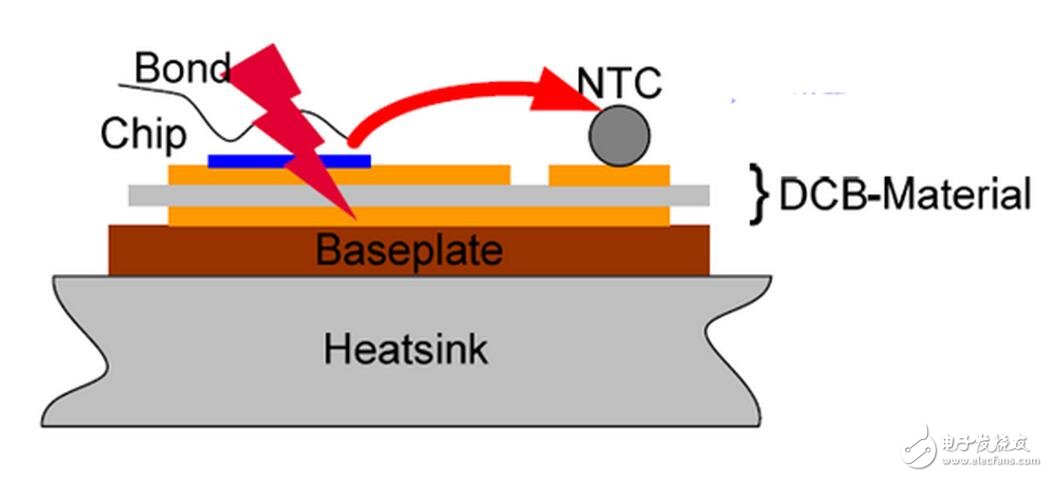

IGBT一些新封装结构的模块中,内部封装有温度传感器(NTC)。如功率集成模块(PIM);六单元(EconoPACK)FS系列;三相整流桥(Econobridge);EasyPIM;EasyPACK;Easybridge;四单元H-桥(Econo-FourPACk);增强型半桥(Econodual+)等模块内均封装有NTC温度传感器。NTC是负温度系数热敏电阻,它可以有效地检测功率模块的稳态壳温(Tc)。模块内封装的NTC热敏电阻参数完全相同。NTC是安装在硅片的附近以实现紧密的热耦合,根据不同的模块,可将用于测量模块壳温的温度传感器与芯片直接封装在同一个陶瓷基板(DCB)上,也可以将NTC安装在一个单独的基板上,大大简化模块壳温的测量过程,如下图所示。

图1:英飞凌EconoDUAL?3 模块中的NTC温度传感器

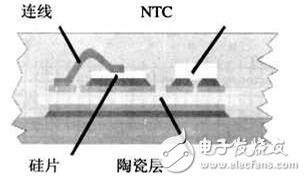

图2所示,NTC与IGB或二极管芯片位于同一陶瓷基板上,模块内使用隔离用硅胶填充,在正常运行条件下,它是满足隔离电压的要求。EUPEC在IGBT模块最终测试中,对NTC进行2.5KV交流,1分钟100%的隔离能力测试。但根据EN50178的要求,必须满足可能出现的任何故障期间保持安全隔离。由于IBGT模块内NTC可能暴露在高压下(例如:短路期间或模块烧毁后),用户还须从外部进行安全隔离。

图2 IGBT模块陶瓷基板横切面

如图3所示,当模块内部短路过流,或烧毁的过程中连线会熔化,并产生高能量的等离子区,而所有连线的等离子区的扩展方向都无法预期,如等离子区接触到NTC,NTC热敏电阻就会暴露在高压下,这就是用户需在外部进行安全隔离的必要性。

图3 质量不好的IGBT模块故障管壳

1 可靠隔离的措施

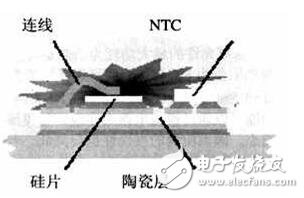

要实现可靠隔离,可以采用多种不同的方法,在某些应用中,NTC传感器本身的隔离能力已经足够。由于每个应用情况不同,而且用户内部设计标准也各不相同,因此,应根据各自的用途,设计符合要求的隔离。最常用的外部隔离方法是:将NTC与比较电路,通过光耦与控制逻辑隔离开,如图4所示。

图4 应用光耦IL300进行安全隔离

在隔离失效的情况下,可能会在高压与NTC之间产生一个通路,如下图所示:

图5 隔离失效下产生的通路

该通路可能是在失效事件中移动的键合线改变位置造成,或者失效事件中电弧放电产生的等离子体通道。因此,内部NTC的隔离只能满足功能隔离。如果需要加强隔离,需要在外部添加额外的隔离层。在最近几年中,以下几种方法已被证明是可行的选择,其中:

·具有控制设计参照高压加隔离屏障之间的接触部分和整体控制的电子;

·转移NTC的电压给数字信息可以通过隔离像磁或光耦合器元件输送到控制器。

尽管在一般应用中,NTC的功能性隔离已经足够,但是在特殊场合设计中应该检查所有的隔离要求是否都可以满足。

2 应用NTC进行温度测量

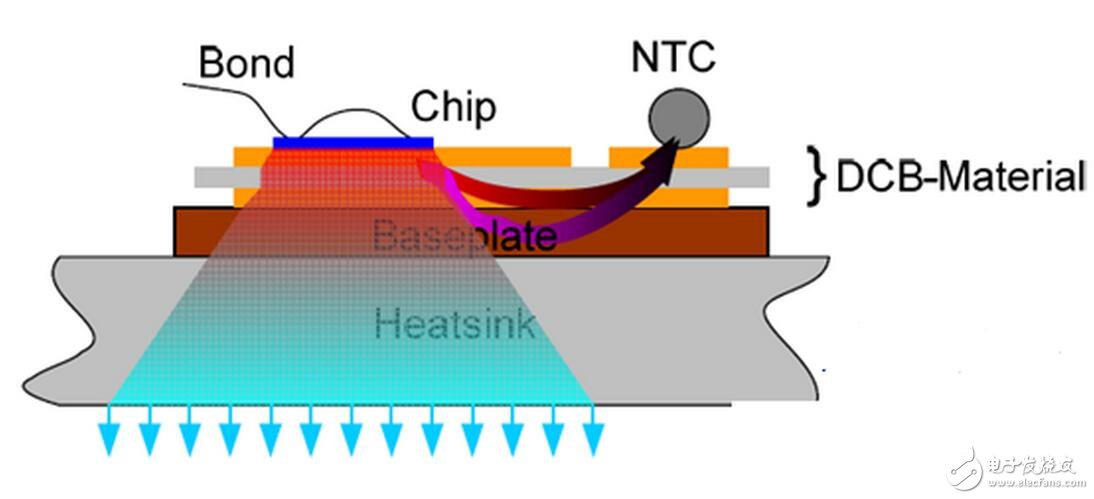

NTC安装在IGBT模块的DCB上,在模块内的热量流通如下图描述。

图6 NTC安装后,IGBT模块内的热量流通

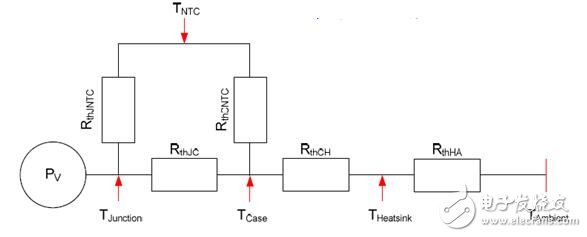

芯片产生的热量大部分直接流到散热器然后从散热器散发到环境中。此外,热流量通过DCB材料及基板流向NTC的位置。因为热量不能瞬间流动,NTC只适用于表征稳定工作状态下的IGBT模块外壳温度。瞬态现象如短路条件下产生的热量不能通过NTC监测,因为相关的时间常数太小,因此,NTC不能用于IGBT短路保护!表示热量流通路径的等效电路如下图所示:

图7 热量流通路径的等效电路图

从这一概述,得出两点结论:

1. 有沿着小路rthjntc连接芯片的结温降的NTC热敏电阻的温度,不能有低于结温Tjunction。

2.出于同样的原因,对NTC温度要高于温度,可以在散热器的检测。

从经验来看,散热片的温度和NTC的温度之间的差异约10K温度水平常用电力电子器件。

知道第链正确价值观是强制性的,如果温度不能直接测量从这些值的计算。对于一个给定的模块,根据值的承受和rthch可以读取数据表中的IGBT和二极管的温度。

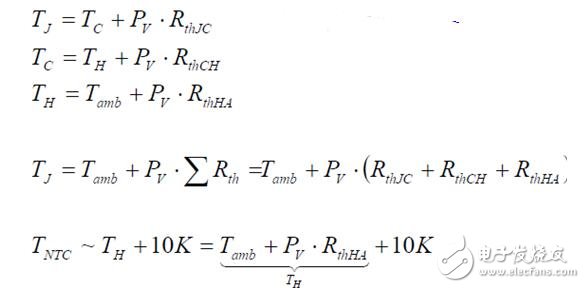

r值作为英飞凌提供资料的电力电子模块的数据表与这些值的热状况,现在可以计算:

NTC测量温度几乎与管壳温度相同,在较高的温度水平上,NTC测量温度大概比散热器的温度高10℃左右,这取决于散热器的冷却效率和模块与散热器的接触热阻。通过NTC的温度值TT,还可以利用最靠近NTC的IGBT芯片的最大功耗估算其结温Tj。

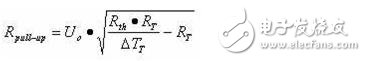

由于检测电流通过NTC会加热温度传感器本身,例如:TT=100℃,在NTC的温度曲线中查到其阻值为RthT=500Ω,NTC的热传导率为145K/W,通过此值可定义上拉电阻:

如果把NTC的本身温度上升限制在ΔTT=1K,则可允许的最大功耗为7mW是可以接受的,若外加反馈电压U0为5V,则计算出上拉电阻的阻值为837Ω,因此可选择阻值为820Ω的电阻代替上拉电阻。这时,I=5V/(520+500)Ω=3.8mA就可以选择V<3.8mA×500V=1.9V的电阻值为电压比较器的关断阀值,过热保护功能可以通过模拟电路来实现。如果流过NTC的电流过小,则检测到NTC上的电压值也比较小,因而检测的准确性也会降低。若检测电流过高,NTC本身的温度上升也过高,影响检测的准确性。因此建议检测电流的最佳值设定在3~4mA之间。

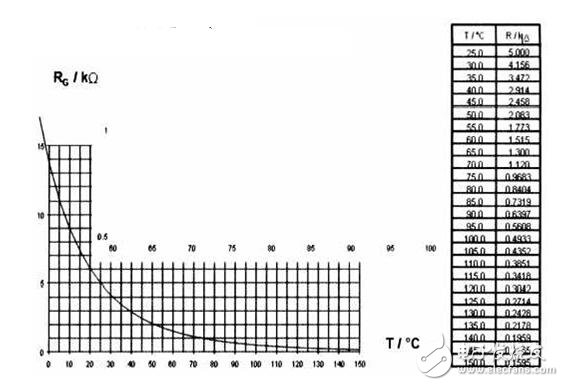

图9:NTC电阻-温度曲线图

温度传感器的时间常数是2秒,由于芯片热时间常数非常小,而整个散热系统的时间常数又非常大,因此,NTC检测到的温变是时间比较长的过载情况。上图以曲线的形式显示了温度与电阻值的关系,也可以使用下面的解析函数来描述曲线:

其中:B=3375K,R1=5KΩ,T1=298K,

T2是检测温度(开氏温标),R2在T2温度时NTC的阻值。

IGBT在汽车点火系统中起到什么作用?

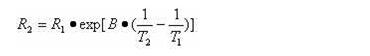

要产生火花,所需的器件包括电源、电池、变压器(即点火线圈),以及用于 控制变压器初级电流的开关。电子学教科书告诉我们V=Ldi/dt。因此,如果线圈初级绕组中 的电流发生瞬间变化(即di/dt值很大),初级绕组上将产生高压。如果该点火线圈的匝比为 N,就能按该绕线匝数比放大原边电压。结果是次级上将产生10kV到20kV的电压,横跨火 花塞间隙。一旦该电压超过间隙周围空气的介电常数,将击穿间隙而形成火花。该火花会点 燃燃油与空气的混合物,从而产生引擎工作所需的能量(如图1)。

图1:汽车点火系统

除柴油机外,所有的内燃机中都有一个基本电路(汽车点火系统)。用于点火线圈充电 的开关元件已经历了很大演变:从单个机械开关、分电器中的多个断电器触点,到安装在分 电器中或单独电子控制模块中的高压达林顿双极晶体管,再到直接安装在火花塞上点火线圈 中的绝缘栅双极性晶体管(IGBT),最后是直接安装在火花塞上点火线圈中的智能IGBT。

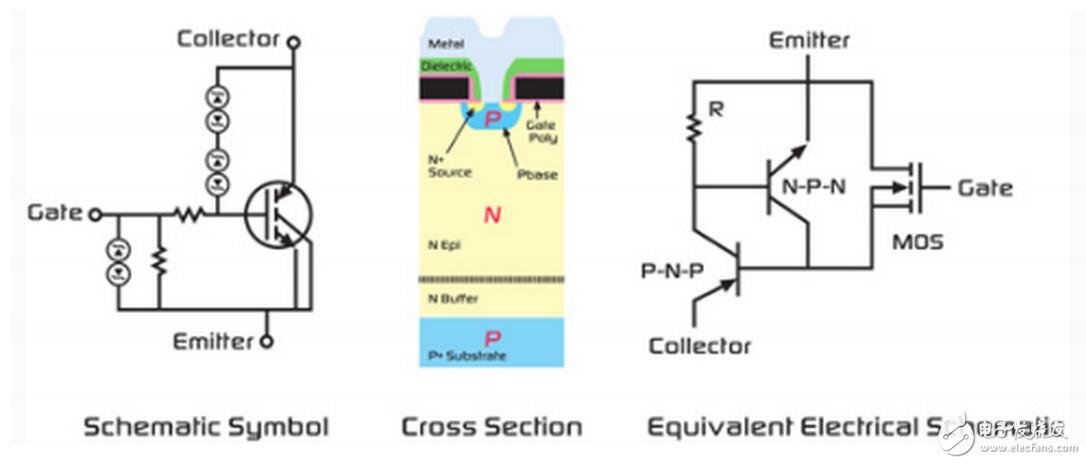

很多年前,IGBT就已成为点火应用中的开关。图2所示为IGBT的剖面图。较之于其 它技术,IGBT有如下一些重要优点:

1.大电流下的饱和压降低;

2.易于构建出能处理高压线圈(400~600V)的电路;

3.简化的MOS驱动能力;

4.在线圈异常工作时能承受高能耗(SCIS额定范围内)。

图2:IGBT剖面图

图2所示的点火IGBT示意图包括了几个额外的重要元素。集电极到栅极的雪崩二极管 堆建立起“导通”电压,当集电极被来自线圈的反激或尖峰脉冲强迫提升到该电压时,IGBT 将导通,此时IGBT会消耗其处于活动区时在线圈中积蓄的剩余能量(而不是将其用于产生 火花)。采用这种雪崩“箝位”电路后,IGBT可限制箝位电压,使其远远低于N型外延掺杂/P 形基(Nepi/Pbase)半导体的击穿电压,以确保其安全运行。这样就能显著提高点火IGBT 对自箝位电感开关(SCIS)能量的承受能力。而这承受能力是一个额定指标,即点火线圈 中的能量每次被释放为火花时IGBT所吸收的能量。通过限制初级线圈上的电压,点火线圈 本身也得到过压保护。

最新一代点火IGBT已能大大减小IGBT中的裸片面积,且仍保持出色的SCIS能力。这一 进步正在催生多裸片智能IGBT产品。这类智能产品将高性能BCDIC技术与高性能功率分立 元件IGBT相结合。智能IGBT线圈驱动电路的需求动因在于:功率开关的发展方向由外置的 引擎控制模块变为直接位于引擎中火花塞上的点火线圈内的构件。当点火线圈位于火花塞 上,这种结构称为“火花塞上线圈(coilonplug)”;当线圈驱动电路包括在线圈中,这种结 构则称为“线圈上开关(switchoncoil)”。

“线圈上开关”的结构在系统性能、可靠性和成本方面具有显著的优势。其部分优点如下:

1.无需高压火花塞线;

2.引擎控制模块中不会产生热;

3.节省引擎控制模块中的空间;

4.可监视实际的火花产生情况,从而改善引擎控制。

最后一项性能优势激发了对智能IGBT的需求。因此,汽车点火开关功能正在演化为智 能器件,能够监视火花情况、采取限流措施保护线圈,还能向引擎控制系统传递引擎的点火 状态。

“线圈上开关”应用中的理想智能IGBT功能

1.引擎控制模块的信号接口

由引擎控制模块驱动“线圈上开关”智能IGBT存在许多问题。引擎盖下的电气环境噪声干 扰很大。引擎控制模块的信号接口不但需要应对这些噪声,而且还得解决引擎控制模块和线 圈位置间数米长的连线的潜在问题。电气噪声可能来自EMI辐射信号噪声,也可能是邻近线 路中大电流所导致的磁感应噪声。

除上述噪声问题外,引擎控制模块的实际接地参考点与线圈或引擎所处的接地点存在数 伏的压差。因此,引擎控制模块和智能点火线圈驱动电路间的定义接口必须能够应对这些问 题。

2.保护点火线圈

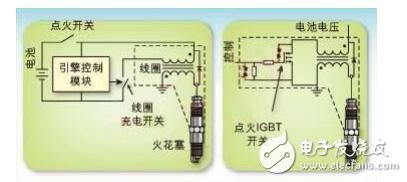

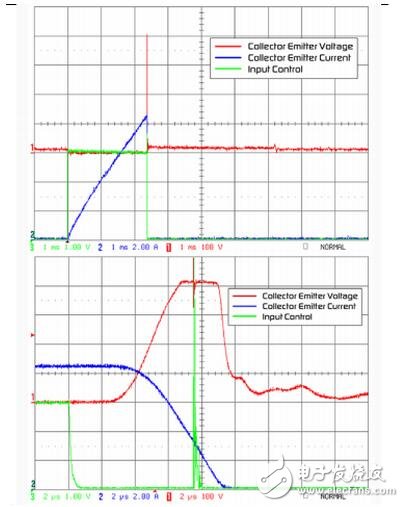

图3中的输入信号命令IGBT开始向点火线圈充电。在正常情况下,线圈在停止充电并 释放火花时,电流将达到7~10A。然而在引擎处于低速,尤其是急减速或引擎控制时间内 发生错误时,如果输入未切断,IGBT便会使线圈充电电流超过额定值,从而可能造成线圈 绕组损坏。

图3:典型的点火波形

智能IGBT已采用好几种电路设计,以防止点火线圈在这种情况下损坏。

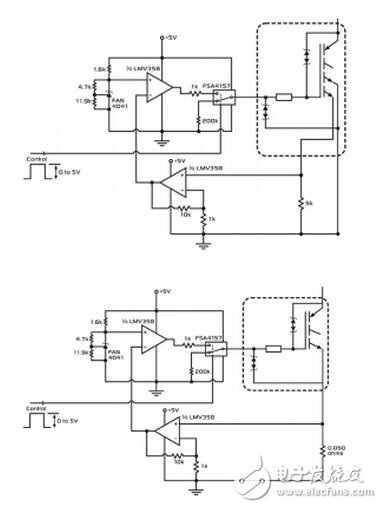

第一种是限流电路,即用检测电阻直接测量IGBT集电极电流,或用电流传感IGBT来测 量。图4给出了这两种电路。

图4 限流电路

直接测量的优点是能非常精确地测量线圈电流,但成本较高。串联在发射极引线上的检 测电阻通过7~10A的线圈充电电流,会显著增加功率开关的总压降,而且会产生额外的能 量耗散和发热,这些都会给设计带来麻烦。另一个负面效应是与IGBT串联的电阻会降低线 圈的充电速度,从而影响系统的时序。

电流传感IGBT是这样设计的;它在总电流中分出一小部分送到用于检测IGBT集电极 总电流的电流监视电路中。这种IGBT消除了直接测量技术的那两个问题,原因没有额外的 电阻串联在IGBT的大电流通道上。但由于这种技术不再是直接测量发射极电流,设计时就 得考虑一些额外的系统误差,如分出的电流传感比例随温度或总电流而波动。电流传感IGBT 中有一部分单元与其主IGBT部分相并联,但却接在单独的发射极焊盘上。因此,总集电极 电流中有一部分将流经IGBT的这个传感部分(或者说控制部分)。总集电极电流中流经该 控制部分的电流比例,主要取决于该控制区域的分流单元与IGBT中剩余活动区域单元的比 例。不过,若控制部分和主活动区域的工作条件存在任何差异,都将影响这个电流比例,从 而影响电流传感的精度。尤其令人担心的是如何保持IGBT的主体部分和控制部分的发射极 具有相同的电位。任何压差的出现都会直接改变该部分的栅极至发射极电压。

一旦IGBT限制了线圈充电电流,线圈的过流问题就得以解决。然而,此时IGBT本身 还是处于能量耗散极高的状态,而且不可能长时间处于这种条件下而不损坏IGBT。在限流 条件下,IGBT中的功率将攀升到60W到100W。当安装在点火线圈中时,IGBT对周围的 热阻可高达60~70oC/W,因为线圈中缺乏良好的散热通道。因此,结温Tj=Ta+Pd×Rth(ja), 在这种条件下,任何半导体器件的结温都会迅速超过可接受的结温限制。

解决上述问题的一个方案是在智能IGBT中添加“最大暂停(MaximumDwell)”电路。 这种电路提供暂停功能,可在线圈充电一定时间后将IGBT关断,以防止IGBT过热。

类似于限流电路,最大暂停电路也能保护IGBT,但却有负面作用。有可能在最大暂 停电路接管时间一超过预设限度时,就不加以区分地点火。通常,最大暂停电路不受引擎管 理系统的控制,它的运作取决于IGBT何时开始对点火线圈充电。这样就有可能在不恰当的 活塞位置进行点火,从而损坏引擎。

智能IGBT便能解决这个问题,即增加称为“软关断”的功能。软关断电路会在最大暂停 时间达到设定值时生效。它控制IGBT,使其电流缓减,而不是立即中断。由于集电极电流 始终采用缓减方式,线圈中产生的电压就能保持在低水平,从而防止在引擎管理系统设定的 时刻外发生点火事件。

智能IGBT还能监视点火线圈的次级电压,从而获得有关火花质量的信息。次级线圈电 压会通过线圈的绕线圈数比反映到初级绕组上。而这个信息可被捕捉,并被传送回引擎管理 系统,用于优化引擎性能,进而提高功率或降低排放。

上述这些建议仅仅是点火开关置于点火线圈内时带来各种功能中的一小部分。不同引擎 控制厂家采用的具体点火功能和特点差别很大;但许多新兴的系统开发所反映的总体趋势是 采用“线圈上开关”技术,因为该技术在成本和性能方面都有优势。

通过采用多裸片封装技术,可以将这些添加的点火功能与IGBT最佳地结合在一起。汽 车环境(尤其是点火环境)通常的温度都很高、噪声干扰极大。将IGBT和控制电路物理地 隔离开来,就能提高各器件的抗噪能力和减少温度诱发的种种问题。IGBT的设计和工艺重 点可以集中在IGBT的一些关键参数上,如SCIS和Vce(on);而对控制IC则可在高性 能模拟功能方面进行优化。

图5给出了几种正在开发中的智能IGBT,都采用了多裸片封装技术。这些产品采用最 新的EcoSparkIGBT技术,具有业界最高水平的单位面积SCIS能力,同时其Vce(on) 极低。采用高性能的模拟BICMOS控制裸片,就可将整个智能点火线圈驱动电路纳入单个封装中。

图5:多裸片智能点火设计

控制裸片和IGBT结合在多引脚的TO-220或TO-263封装中。IGBT焊接在封装件的 管座(header)上,以最大限度降低IGBT与封装件间的电阻和热阻。控制裸片用绝缘的聚 酰亚胺材料粘贴在同一管座上,使其与IGBT的高压集电极隔离。

另一个可选择的构造是将IGBT和控制裸片以及其它所需的外接部件,安装在可放入点 火线圈内的小模块中。图6给出了这种构造的几个例子。

图6:在印刷电路板上开发的智能点火系统

无论采用什么样的构造,有一点很清楚:点火功率开关和控制/监视智能化均逐渐纳入 点火线圈中。开发这些新的智能点火装置存在很多困难:

1.高压、大电流功率开关与低功率模拟控制电路需要紧靠在一起;

2.高的工作温度;

3.可能存在损坏电池的各种瞬态现象;

4.更高性能的模拟功能;

5.小尺寸;

6.散热条件差,但功率耗散大。

若从安装在汽车分电器中的机械触点技术算起,点火系统经已走过一段很长的发展历 程。今天,这些机械触点和分电器已经退位。控制线圈中电流的IGBT开关已不仅仅是一个 开关,而是与引擎管理系统其余部分集成在一起的控制元件。线圈开关中需要包含的功能将 变得越来越多,例如为改善燃油燃烧而开发出多火花系统,以及为了监视燃烧质量而添加次 级(火花塞)电流监视功能。

最新的点火IGBT、混合信号IC及封装技术,使“线圈上开关”技术所允许的种种系统优 势得以实现。因此,下次当你加油提速时,可能不会想到令引擎工作的火花,但智能点火IGBT 正默默地在努力工作,将你带到想去的地方。