小间距LED显示产品的创新,主体有两个方向:第一是越来越小的间距指标;第二是采用COB技术提升显示效果和防护性。但是,随着mini-LED技术进入市场化阶段,2019年以上两个创新目标似乎可以“一步到位了”。

神奇的四合一mini-LED技术

2018年下半年以来,国内众多头部小间距LED显示品牌,纷纷推出mini-LED技术的新产品。这让四合一mini-LED灯珠技术悄然成为“一匹大黑马”:

传统的表贴LED显示屏工艺,需要采用回流焊技术,这对于LED晶体的稳定性有很大影响,成为坏点率控制的瓶颈。同时,表贴工艺独立操作每一个像素灯珠,在更小的间距指标产品上“工作量几何级数增长”,显著影响了产品的经济性和超小间距产品的市场开发。对于,表贴技术的成品屏幕而言,产品显示的像素颗粒化也更为明显,这成为显示效果上的显著不足。

不过,表贴技术也有她的优势:例如,单位灯珠处理的成本低、缺陷灯珠的修复简单、行业技术储备充分,能够形成稳定可靠的供给等等。

相对于表贴技术而言COB工艺的LED屏,能够彻底解决显示像素颗粒化的问题,也有利于利用其独特封装结构实现更高的产品“坚固性”。制造过程不采用回流焊的工艺,也对产品稳定性有一定帮助。更为重要的是,直接从晶圆裂片、封装成显示模组的高集成度,让COB产品比较适合超小间距产品的研发。

但是,没有完美的技术,COB的优势固然明显,却也抗不过“巨量转移”技术的难度和成本劣势:即,将少则数百、多则数万的LED晶体颗粒一次性封装在一个基础结构中,这种技术的难度更高、且一旦出现局部坏灯难以修复。COB的劣势是技术难度和成本,这就决定了这种技术在很多成本敏感性产品上“难以”承担重任。

相对于以上两个传统技术而言,四合一mini-LED可谓是一种“集众家之常”的技术。一方面,四个像素组封装在一个灯珠结构中,具有COB产品的显示性能和坚固性优势,又避免了“巨量转移”的困难;另一方面,终端屏幕采用常规焊接工艺,继承了表贴技术的低成本、成熟性、单一坏灯易于维护的优势。

更为重要的是,四合一的像素封装,降低了“超小间距LED显示屏”单位面积上的“焊接作业规模”,并结合采用尺寸更小的mini-LED晶体颗粒,更为适合“越来越小”的间距指标追求——即便是在大一些间距的产品上,四合一封装也具有理论上“终端成型”工艺简洁、成本低的优势。

“四合一mini-LED技术是对COB与表贴技术优势的整合,可以说是一个独特而精巧的创新。”行业专家指出,mini-LED显示大屏能够快速成功走向市场,四合一方案“当立头功”。

LED显示进入mini时代的需求特征

mini-LED一直是LED显示产业研究的热点,包括作为液晶显示背光源应用、作为独立显示屏器件应用和作为LED工程大屏的基础组件应用三个方向。在小间距LED显示上,mini-LED的率先落地,则已经成为mini-LED商业化的标志。

从市场需求看,小间距LED显示屏普遍应用于室内,对单一像素亮度需求并不高,1000-1500流明基本上是显示屏亮度“上限”。同时,越是间距小、单位面积像素多的高端产品,越是不需要“单一像素的高发光能力”:“室外显示屏需要像素足够亮,克服阳光和观看距离的问题;室内则恰恰相反——需要高灰度、低亮度,适应室内光线和近距离观看的特点”,行业专家如此表示。

而采用mini尺寸的LED晶体,是实现在亮度得到很好的控制下,保持最佳灰度效果的“理想技术方案”。同时,更小尺寸的LED晶体也有利于:1.提供更小的像素间距、2.降低LED晶圆材料的成本。

以上的分析可以看到,mini-LED的优势“不仅仅是更小的间距”,尤其是结合了COB技术的四合一封装等新工艺后,其“应用价值”几乎是“全部室内屏”的通用需求。也正因如此,行业人士认为,室内LED显示将全面走向mini-LED时代,包括P0.9-P2.5等间距的产品,都有对“mini-LED”的需求。

例如,如果用于P1.8的小间距LED显示屏,四合一mini-LED产品的终端灯珠“集成工艺量”降低、低亮度下灰度效果更好、画面颗粒感显著下降、屏幕可靠性增强——“其实,mini-LED是否有意义应用于P0.5间距的大屏幕,还有待市场验证;但比较而言,在P1.5-p2.0这样稍大一些的间距上,mini-LED技术的价值已经非常直观”,行业人士如此评价“mini-LED的通吃性”。

实际上,小间距LED显示产业采用更小的LED晶体尺寸是“大势所趋”:四合一封装技术,则突破性的让“mini-LED”时代加速到来。在目前主流小间距LED实现了P0.9-p1.2间距指标的背景下,小间距LED大屏工程的“技术创新”重点很可能已经不是“更小的间距”(工程大屏的画面尺度和观看距离,决定了其最像素间距持续缩小的需求有限);而是转移到“更好的画面质量和可靠性”。后者恰是mini-LED的主要优势之一。

加大新型灯珠供给,LED上下游产业链有共识

COB的成本让市场意识到这种技术的普及速度不会很快。那么,mini-LED技术会不会也遇到同样的问题呢?

从上游封装企业看,四合一的mini-LED架构,提升了企业附加值、也增加了技术难度。不过相比较传统COB的巨量转移技术而言,四合一mini-LED的难度变化有限,具有“普及化”的可能。甚至,未来渴望出现“N合一”的更多封装规格产品,进一步提升封装端LED灯珠集成度。同时,近年来,LED上游行业一直面临“潜在危急”:比如,全球照明市场增幅下降;OLED对液晶替代,导致背光源市场存在萎缩的可能等,这也让LED上游厂商有足够意愿加大新的产能消耗市场的开拓和基础创新。

从下游终端企业的角度看,小间距LED行业不是一个“巨头垄断格局”。太多的企业百花齐放,导致市场竞争比较激烈。厂商也有意愿应用更好的技术和产品,实现竞争力的提升。如果进一步考虑到,受到“实际屏幕尺寸和观看距离影响”,小间距市场的间距竞争已经告一段落、COB产品的成本卡住了普及大门,mini-LED就将成为“显示效果”之争的重要武器。

同时,mini-LED小间距LED也渴望开拓更多的应用场景:例如厂商在展示的时候,四合一mini-LED的COB封装特性表现出“高度可靠性”。这将为更小间距产品在租赁市场、在公众暴露性场合的应用拓展空间。“mini-LED与四合一COB等的结合是‘高档小间距LED屏’适应完全公众场景应用的重要技术保障,”行业专家如此表示。

随着LED芯片成本的下降和技术的进步,再加上最近LED照明行业增长乏力,国内外LED芯片和封装巨头纷纷开始寻找新的市场增长点,Mini&Micro LED作为市场前景广阔的新技术,近两年尤其受关注,Micro LED目前因为存在技术路线不确定和成本较高的原因,短时间内难以大规模商业化,而MiniLED作为小间距LED产品的延伸和Micro LED的前奏,已经开始在LCD背光和RGB显示产品开始出货,现阶段已经量产出货的P0.9的Mini LED因为所使用的芯片、设备、制程均是承接至小间距LED显示屏,因此有效保证产品的高性价比和量产可行性。

Mini LED的背光产品主要集中在100寸以下的显示,应用领域包括电视、手机、电竞、车载领域,主要竞争对手是OLED;显示产品则是涉及100寸以上的显示,应用领域在商业显示、超大电视,竞争对手则是小间距显示、投影、DLP、LCD拼接等;

虽然Mini LED的背光和显示产品均已开始小批量出货,但是产品主要集中在P0.9-0.7,P0.7以下的产品还处于技术开发阶段,Mini LED在持续缩小间距的过程中,还面临芯片、封装、驱动IC、背板等诸多难题,以下是GGII对目前Mini LED技术难点的梳理:

1、芯片端

a芯片微缩化,由于Mini LED要求像素点的间距在1mm以下,这也要求Mini LED的芯片也需要变小,目前Mini LED的芯片普遍要求200um以下,这对LED芯片生产过程中的光刻和蚀刻提出了更高的要求,特别现有成熟的生产设备难以满足100um以下的芯片生产,在小尺寸芯片情况下,焊接面的平整度、电极结构的设计、易焊接性以及对焊接参数的适应性、封装宽容度都是芯片设计的难点与重点。而Mini LED芯片在生产过程中还采用作业效率偏低的全测全分模式,对于处理高密度、高精度的大量芯片,无论是生产还是检测均存在效率低下问题,这无形中也推高了Mini LED芯片的成本;

b、红光倒装芯片,由于倒装芯片无需打线,适合Mini LED超小空间密布的需求,因此目前的Mini LED全部采用倒装芯片结构,目前蓝绿光倒装LED芯片生产较为成熟,但是红光倒装LED芯片技术难度高,由于需要进行衬底转移,而芯片在转移技术过程中生产良率和可靠性还不高。

c、一致性和可靠性,Mini LED芯片作为显示芯片对产品一致性和可靠性的要求较高,一致性重点关注的指标包括小电流一致性、不通电流下一致性、高低位一致性、颜色均匀一致性、电容小且一致性等,而由于Mini LED显示屏复杂使用环境,维修难度较高,这就对Mini LED芯片的可靠性要求较高,总的来说Mini LED芯片生产企业在生产过程中进行严格的生产控制以保障产品各项指标的稳定;

2、封装端

a、高效率固晶与贴片,由于Mini LED的芯片尺寸主要是50-200um,同时Mini LED芯片和灯珠单位面积使用量巨大且排列十分紧密,对焊接面平整度、线路精度提出更高要求,对焊接参数的适应性和封装宽容度要求也更为严格。因此在高效率和高精度的Mini LED芯片固晶成为摆在Mini LED面前的一道难题。传统锡膏固晶容易导致芯片焊接漂移,孔洞率增大,无法满足Mini LED的高精度固精要求,更高精度固晶基板及固晶设备成为急需解决的问题。传统贴片机在对P1.0以下Mini LED封装器件进行贴片时,由于精度要求在25um以下,因此传统贴片机必须将贴片速度降低到原有贴片速度的30-50%,这将大大降低显示屏的生产制造效率,更高效的贴片机也是是未来Mini LED所面临的一大难题;

b、薄型化封装,Mini LED作为背光时要求产品越薄越好,但是当PCB厚度低于0.4mm时,在回流焊、Molding工艺中,由于树脂基材与铜层热膨胀系统不同,会诱发芯片虚焊,而Molding封装过程中,封装胶与PCB热膨胀系数不同也会导致胶裂;

c、混光一致性,由于芯片或者灯珠的光色差异或者电路问题,可能导致显示或者背光效果的差异,这将对Mini LED的显示效果造成不良影响;

d、可靠性与良率,Mini LED显示屏的使用环境相对比较复杂,空气中的水汽如果透过封装材料或者支架渗入接触到LED芯片中电极,很容易产生短路等现象,同时由于Mini LED产品所大量密集排列,使用的封装器件成倍增长,考虑到Mini LED维修难度和成本较高,这就需要Mini LED封装器件具备相对高的可靠性。

3、驱动IC方面

a、电流控制与散热,由于Mini LED点间距越来越小,使用的LED芯片数量也越来越多芯片尺寸越来越小,这导致驱动的电流也越来越小,使得驱动IC对电流的精准控制也越来越难,未来针对小电流的精准控制也需要新的电路设计,再加上因为使用大量驱动IC和LED芯片,使得PCB快速散热也出现困难,而热量会使驱动IC模块产生偏色的问题,因此高集成和低功耗的驱动IC将是显示屏驱动IC的发展方向。

b、区域调光,对于Mini LED的背光应用来说,目前的静态调光技术因为需要串联IC数量,驱动电路成本高昂,IC控制I/O数量庞大,驱动电路体积大,背光刷新频率低且容易有闪烁感,因此已经难以满足新型Mini LED背光技术的需求,区域调光的驱动IC恰好可以弥补静态调光的缺点,但是在采用区域调光的方案时,还面临Mini LED背光分区亮度和均匀度的提升、刷新频率的提升、背光光效的提升、高集成度、精细调光分辨率等一系列问题。

4、PCB背板

在Mini LED轻薄化的前提下,显示和背光效果的高要求对PCB背板的厚度均匀性、平整性、对准度等加工精度都提出了新的挑战,再加上PCB背板上有大量的LED芯片和驱动IC,这就需要背板的Tg点要高于220℃,而PCB背板在Mini LED加工过程中需要受到各种外力,为了保持背板的厚度均匀性、尺寸稳定性等,还需要背板具有较高的耐撕拉强度、耐湿热性等物理特性。

为了拓展Mini LED的应用,Mini LED产业上下游厂家积极在研发新技术和降低成本方面努力,目前国内外Mini LED厂家重点在研发或拓展的新技术包括出光调节芯片、COB和IMD封装、Mini LED巨量转移、TFT电路背板、柔性基板等。

1、出光调节芯片

在Mini LED作为背光使用时,往往采取大量LED芯片作为直下式的背光源,在为了调节芯片的出光,使其更容易实现超薄设计,华灿光电在传统的背光芯片上增加优化膜层,可以提升芯片出光角度,从而使得LED芯片的出光更加均匀,有效提升显示效果。

2、COB和IMD封装

目前COB(板上芯片)封装,直接将LED裸芯片封装到模组基板上,然后进行整体模封,相对于传统的SMD封装。这种COB封装的全彩LED模组具有制造工艺流程少、封装成本较低、封装集成度高、显示屏的可靠性好和显示效果均匀细腻等特点,有望成为未来高密度LED显示屏模组的一种重要的封装形式。目前由于COB的产业链还没有建立完善起来,COB产品单位面积的成本比SMD高,未来随着COB显示封装产业链逐渐成熟,COB显示封装市占率将快速提升。在Mini LED应用中,COB封装具有更高的可靠性和稳定性,更容易实现超小间距显示,与Mini LED的技术趋势一致,因此,COB封装也是Mini LED的技术趋势之一。

国星光电6月份发布的用于显示的MiniLED,采用集成封装技术(IntegratedMounted Devices,简称:IMD),即四合一阵列化封装,横向和纵向分别用2颗灯珠组成的小单元,其中每颗灯珠依然是RGB三色芯片封装而成,突破了传统的设计思维,集合了SMD和COB的优点,这将是COB封装的前奏。

3、Mini LED巨量转移

相对于Micro LED的巨量转移技术,Mini LED的芯片尺寸较大,因此转移难度相对较小,结合巨量转移和COB封装技术,可以有效提升MiniLED的生产周期,目前Uniqarta的激光转移技术,可以透过单激光束或者是多重激光束的方式做移转,实现每小时转移约1400万颗130x160微米的LED芯片。

4、TFT背板

如果要在画面现实效果上与OLED竞争,Mini LED背光+LCD必须做到顶级的HDR才行,也就是LocalDimming背光源的调光分区数(LocalDimming Zones)必须要数百区甚至数千区才足够,但是若以传统的LED背光源驱动电路架构,这样的想法会因组件使用过多,而牺牲成本及轻薄设计。有鉴于此,群创提出使用主动式矩阵TFT电路来驱动的AM MiniLED架构。

5、柔性基板

Mini LED背光一般是采用直下式设计,通过大数量的密布,从而实现更小范围内的区域调光,由于其设计能够搭配柔性基板,配合LCD的曲面化也能够在保证画质的情况下实现类似OLED的曲面显示,但是由于MiniLED数量众多,产生热量巨大,而柔性基板的耐热性往往较差,因此研发具有高耐热性的柔性基板也将是未来的技术趋势之一。

更集成的封装:四合一mini-LED

这轮小间距LED新品,具有两个“创新技术特色”:第一是,MINI-led,也就是100微米或者以下颗粒尺寸的LED晶体的应用。这种更小的晶体颗粒,几乎是传统300微米尺寸LED晶体颗粒原料耗费的“十分之一”。更小颗粒的MINI-led即意味着更低的上游成本,更小的“下游终端像素间距指标”,但是也同时意味着“更高难度的中游封装技术”。

这轮新品的第二个技术特点,“四合一”就是指中游封装规格。一方面,传统表贴灯珠基本是一个“像素”,包括红绿蓝的三个或者四个LED晶体;另一方面,传统COB产品,比如索尼或者三星推出的产品,都是“大CELL”封装,一个封装结构中少则数百、多则数千个像素点。

6月中旬,美国IFC展会上,包括联建光电、奥拓电子等国内LED显示巨头品牌纷纷推出下一代“小间距LED”显示新品。这些采用四合一mini-LED技术的产品号称具有传统表贴和新兴COB技术的“两全其美”的优势。新技术之下,小间距LED显示会迎来怎样的变革呢?

更集成的封装:四合一mini-LED

这轮小间距LED新品,具有两个“创新技术特色”:第一是,MINI-led,也就是100微米或者以下颗粒尺寸的LED晶体的应用。这种更小的晶体颗粒,几乎是传统300微米尺寸LED晶体颗粒原料耗费的“十分之一”。更小颗粒的MINI-led即意味着更低的上游成本,更小的“下游终端像素间距指标”,但是也同时意味着“更高难度的中游封装技术”。

这轮新品的第二个技术特点,“四合一”就是指中游封装规格。一方面,传统表贴灯珠基本是一个“像素”,包括红绿蓝的三个或者四个LED晶体;另一方面,传统COB产品,比如索尼或者三星推出的产品,都是“大CELL”封装,一个封装结构中少则数百、多则数千个像素点。

而“四合一”封装结构,则可以视为传统表贴灯珠和COB产品之间的折中策略:一个封装结构中有四个基本像素结构。这种封装的好处在于:1.克服了COB封装,单一CELL结构中LED晶体件过多的技术难度;2.对于下游终端制造企业而言,基本封装单位的几何尺寸不会因为“像素间距过小”而变得“非常小”,进而导致“表贴”焊接困难度提升;3.一个几何尺寸刚刚好的基础封装结构,有助于小间距LED显示屏“坏灯”的修复,甚至满足“现场手动”修复的需求(0.X的表贴产品和COB产品都不具有这种特性)。

所以,整体看来“四合一”的封装结构才是这轮新品秀的重点:MINI-led主要提供了采用“四合一”结构的必须性——100微米的LED晶体做成单像素的封装结构尺寸极小,超过表贴工艺经济性应用的极限。同时,这种集成度更高的四像素合一的封装,也产生了独特的应用优势,比如维修性,更具有表贴产品的经济性与COB产品的良好视觉感。

四合一mini-LED为何“更经济”

在小间距LED市场,高端产品并不匮乏。比如索尼CLED产品,采用标准COB封装和Micro-LED晶体颗粒(比mini-LED晶体颗粒小一个数量级)。但是,这类产品往往“成本高昂”,几乎不能进入2-5万元每平米的小间距LED大众市场。

COB技术下的Micro-LED“曲高和寡”,经济性挡住了市场普及的大门。这一点所有LED显示企业都明白。因此,在新一代技术上,如何实现“低成本”成为所有业内厂商最关注的内容。其中,主要技术思路包括:1.不采用Micro-LED颗粒,例如市场上大多数COB封装的LED显示屏;2.不采用COB技术,使用表贴技术,这是传统LED显示屏更便宜的原因。

对于四合一mini-LED技术而言,可以说是兼具以上两种低成本技术的特征:MINI-LED颗粒,实现了更小的LED晶体颗粒,节约上游成本、满足更精细显示需要的条件下,避开了Micro-LED技术“极限化的几何尺寸”,规避了从上游晶体制造、中游封装到下游整机集成的一系列“技术陷阱”。

同时,“四合一”的封装结构,让表贴工艺照样可以“大显身后”。今天,适用于1.0间距尺寸的表贴技术,就可以制造最小0.6毫米间距的LED显示屏,极大程度上继承了LED显示产业最成熟的工艺、设备和制造经验,实现了终端加工环节的“低成本”。且,“四合一”的封装结构亦采用共享阴极、边框接线的设计,这也有利于优化终端制造工艺,较少焊接点,提升产品的成本性。

所以,四合一mini-LED首先是一种尽可能继承了上一代产品经济性的“创新”。这将是四合一mini-LED产品获得市场成功的核心支点之一。

四合一mini-LED如何做到更“好看”

作为一代新产品,如果只是想着低成本,当然不会成功。四合一mini-LED的市场成功,依然必须依靠更好的视觉“性能”。

首先,四合一mini-LED是一种“更小晶体颗粒的LED”显示技术。这就意味着这种产品支持更精细的显示画面。小间距LED市场,长期存在的“主流产品间距瓶颈”将被彻底打破。未来实现0.X为主的显示产品布局,甚至进入居家显示市场都是有可能的。

第二,小间距LED显示市场,COB技术流行的原因主要在于这种技术能够有效克服“LED”显示的像素颗粒化问题,并提升更好的整屏坚固性。四合一mini-LED虽然每一个基本封装单元只有四个像素,但是依然属于更高集成化的封装,显然会具有COB显示的很多特性。同时,MINI-LED晶体颗粒,使得LED晶体在显示屏上的面积占比,较传统同间距指标产品下降9成,有更多的空间提供更好的“密封性”和“光学设计”,进一步实现产品视觉体验和可靠性的增强。可以说,四合一mini-LED和COB小间距LED一样,是高度克服LED显示“像素颗粒化”现象、并提供更高稳定性的技术。

第三,四合一mini-LED技术在晶体封装层级多采用“倒装”技术。倒装工艺无焊线,完全没有因金线虚焊或接触不良引起的LED灯不亮、闪烁、光衰大等问题。同时,倒装工艺能够最大程度提供LED晶体的有效发光面积、最大程度提供LED晶体的有效散热面积,进一步提升了产品光学特性和可靠性。采用倒装工艺被视为下一代LED显示产品晶体封装的“关键方向”。

第四,四合一mini-LED以上的技术优势,并不局限在0.X产品上。这种新技术的产品也可以应用在更大间距,比如P1.5、甚至P2.0的产品上。即这是一种满足今天所有主流小间距LED显示产品和未来更小间距LED显示产品需求的技术。

第五,mini-LED技术带来的显著劣势主要是“最高亮度降低了”,但是其依然可以提供高达800-1200流明的亮度,对于室内显示而言完全足够用,甚至比那些高亮度的屏幕“更舒适和健康护眼”:很长时间以来,室内LED显示研究的重点就是降低亮度和实现低亮度下更好的灰阶显示表现,这方面MINI-LED优势明显。

第六,应用mini-LED技术符合LED半导体产业的发展趋势。LED半导体产业的电光效率不断提升,晶体加工精度也日益提高。这让很多应用中LED产品能够用更小的晶体、更少的材料消耗,实现预期亮度效果。站在这一基本技术趋势之上,小间距LED显示,即便不向更小间距产品发展,也必然逐渐采用更小体积的LED晶体颗粒。

所以,四合一mini-LED产品是一种符合未来趋势、产品潮流的,在显示体验上有充分提升,并符合下一代标准的“新产品”。体验提升和成本控制的特点结合,必然有利于四合一mini-LED快速市场普及。但是,这还不是四合一mini-LED全部优势!

四合一mini-LED体现产业链合作,赢得下游厂商支持

对于COB小间距LED而言,这种产品最大的特点就是“中游封装的高度集成性”——封装企业,已经将数千颗,甚至更多的LED颗粒封装成一个集成体。这个集成体已经具有显示产品的特征。因此,下游企业实际要做的工作“组装”性更强,核心技术占比,较表贴技术大幅减少。

但是,四合一mini-LED本质上依然是四个像素、12颗LED颗粒的“灯珠”,下游厂商在表贴工艺上的核心资产和技术优势被悉数继承。甚至,中游封装企业,“大量MINI-led集成”的难度也被“绕了过去”。这使得四合一mini-LED具有了:1.中游企业更容易大量供给;2.下游企业产业链自主性、核心技术地位得到保持的特点。

四合一mini-LED在采用高度集成化和更小晶体LED颗粒的前提下,下游厂商几乎不牺牲产业利益、更不需要要让渡技术主导权,并最大程度发挥了LED显示行业已有的大量表贴技术资产的价值,进而实现了最大程度上保护了下游终端厂商的“分割”蛋糕的能力。这让这种技术,更多的赢得下游厂商的欢迎。

不过,四合一mini-LED也有其“劣势”:即它和COB技术一样,在封装阶段,最终产品的“显示像素间距已经被确定”。这一点使得,中游封装企业必须提供“更多规格的四合一灯珠”。后者要求产业链的上下游合作更为紧密——从部件级别上升到“产品”级别。这可能进一步促进以“中游-下游”联盟为特征的行业“集团”在LED显示市场上的出现。

整体上,相对于COB技术,四合一mini-LED更充分利用了现有的产业技术、资源和资产,给下游厂商留下了更多的“价值空间”,并在显示效果和体验上实现了明显的提升和改进。作为目前LED显示行业的技术创新方向之一,其可以说是“折中”,也可以说是“集大成”。且正是因为折中,才使得四合一mini-LED具有技术难度下降和成本可控的优势。这让四合一mini-LED更易于成为行业的“变革先行者”。2018年,四合一mini-LED有望成为LED显示市场的一批黑马。

而“四合一”封装结构,则可以视为传统表贴灯珠和COB产品之间的折中策略:一个封装结构中有四个基本像素结构。这种封装的好处在于:1.克服了COB封装,单一CELL结构中LED晶体件过多的技术难度;2.对于下游终端制造企业而言,基本封装单位的几何尺寸不会因为“像素间距过小”而变得“非常小”,进而导致“表贴”焊接困难度提升;3.一个几何尺寸刚刚好的基础封装结构,有助于小间距LED显示屏“坏灯”的修复,甚至满足“现场手动”修复的需求(0.X的表贴产品和COB产品都不具有这种特性)。

所以,整体看来“四合一”的封装结构才是这轮新品秀的重点:MINI-led主要提供了采用“四合一”结构的必须性——100微米的LED晶体做成单像素的封装结构尺寸极小,超过表贴工艺经济性应用的极限。同时,这种集成度更高的四像素合一的封装,也产生了独特的应用优势,比如维修性,更具有表贴产品的经济性与COB产品的良好视觉感。

四合一mini-LED为何“更经济”

在小间距LED市场,高端产品并不匮乏。比如索尼CLED产品,采用标准COB封装和Micro-LED晶体颗粒(比mini-LED晶体颗粒小一个数量级)。但是,这类产品往往“成本高昂”,几乎不能进入2-5万元每平米的小间距LED大众市场。

COB技术下的Micro-LED“曲高和寡”,经济性挡住了市场普及的大门。这一点所有LED显示企业都明白。因此,在新一代技术上,如何实现“低成本”成为所有业内厂商最关注的内容。其中,主要技术思路包括:1.不采用Micro-LED颗粒,例如市场上大多数COB封装的LED显示屏;2.不采用COB技术,使用表贴技术,这是传统LED显示屏更便宜的原因。

对于四合一mini-LED技术而言,可以说是兼具以上两种低成本技术的特征:MINI-LED颗粒,实现了更小的LED晶体颗粒,节约上游成本、满足更精细显示需要的条件下,避开了Micro-LED技术“极限化的几何尺寸”,规避了从上游晶体制造、中游封装到下游整机集成的一系列“技术陷阱”。

同时,“四合一”的封装结构,让表贴工艺照样可以“大显身后”。今天,适用于1.0间距尺寸的表贴技术,就可以制造最小0.6毫米间距的LED显示屏,极大程度上继承了LED显示产业最成熟的工艺、设备和制造经验,实现了终端加工环节的“低成本”。且,“四合一”的封装结构亦采用共享阴极、边框接线的设计,这也有利于优化终端制造工艺,较少焊接点,提升产品的成本性。

所以,四合一mini-LED首先是一种尽可能继承了上一代产品经济性的“创新”。这将是四合一mini-LED产品获得市场成功的核心支点之一。

四合一mini-LED如何做到更“好看”

作为一代新产品,如果只是想着低成本,当然不会成功。四合一mini-LED的市场成功,依然必须依靠更好的视觉“性能”。

首先,四合一mini-LED是一种“更小晶体颗粒的LED”显示技术。这就意味着这种产品支持更精细的显示画面。小间距LED市场,长期存在的“主流产品间距瓶颈”将被彻底打破。未来实现0.X为主的显示产品布局,甚至进入居家显示市场都是有可能的。

第二,小间距LED显示市场,COB技术流行的原因主要在于这种技术能够有效克服“LED”显示的像素颗粒化问题,并提升更好的整屏坚固性。四合一mini-LED虽然每一个基本封装单元只有四个像素,但是依然属于更高集成化的封装,显然会具有COB显示的很多特性。同时,MINI-LED晶体颗粒,使得LED晶体在显示屏上的面积占比,较传统同间距指标产品下降9成,有更多的空间提供更好的“密封性”和“光学设计”,进一步实现产品视觉体验和可靠性的增强。可以说,四合一mini-LED和COB小间距LED一样,是高度克服LED显示“像素颗粒化”现象、并提供更高稳定性的技术。

第三,四合一mini-LED技术在晶体封装层级多采用“倒装”技术。倒装工艺无焊线,完全没有因金线虚焊或接触不良引起的LED灯不亮、闪烁、光衰大等问题。同时,倒装工艺能够最大程度提供LED晶体的有效发光面积、最大程度提供LED晶体的有效散热面积,进一步提升了产品光学特性和可靠性。采用倒装工艺被视为下一代LED显示产品晶体封装的“关键方向”。

第四,四合一mini-LED以上的技术优势,并不局限在0.X产品上。这种新技术的产品也可以应用在更大间距,比如P1.5、甚至P2.0的产品上。即这是一种满足今天所有主流小间距LED显示产品和未来更小间距LED显示产品需求的技术。

第五,mini-LED技术带来的显著劣势主要是“最高亮度降低了”,但是其依然可以提供高达800-1200流明的亮度,对于室内显示而言完全足够用,甚至比那些高亮度的屏幕“更舒适和健康护眼”:很长时间以来,室内LED显示研究的重点就是降低亮度和实现低亮度下更好的灰阶显示表现,这方面MINI-LED优势明显。

第六,应用mini-LED技术符合LED半导体产业的发展趋势。LED半导体产业的电光效率不断提升,晶体加工精度也日益提高。这让很多应用中LED产品能够用更小的晶体、更少的材料消耗,实现预期亮度效果。站在这一基本技术趋势之上,小间距LED显示,即便不向更小间距产品发展,也必然逐渐采用更小体积的LED晶体颗粒。

所以,四合一mini-LED产品是一种符合未来趋势、产品潮流的,在显示体验上有充分提升,并符合下一代标准的“新产品”。体验提升和成本控制的特点结合,必然有利于四合一mini-LED快速市场普及。但是,这还不是四合一mini-LED全部优势!

四合一mini-LED体现产业链合作,赢得下游厂商支持

对于COB小间距LED而言,这种产品最大的特点就是“中游封装的高度集成性”——封装企业,已经将数千颗,甚至更多的LED颗粒封装成一个集成体。这个集成体已经具有显示产品的特征。因此,下游企业实际要做的工作“组装”性更强,核心技术占比,较表贴技术大幅减少。

但是,四合一mini-LED本质上依然是四个像素、12颗LED颗粒的“灯珠”,下游厂商在表贴工艺上的核心资产和技术优势被悉数继承。甚至,中游封装企业,“大量MINI-led集成”的难度也被“绕了过去”。这使得四合一mini-LED具有了:1.中游企业更容易大量供给;2.下游企业产业链自主性、核心技术地位得到保持的特点。

四合一mini-LED在采用高度集成化和更小晶体LED颗粒的前提下,下游厂商几乎不牺牲产业利益、更不需要要让渡技术主导权,并最大程度发挥了LED显示行业已有的大量表贴技术资产的价值,进而实现了最大程度上保护了下游终端厂商的“分割”蛋糕的能力。这让这种技术,更多的赢得下游厂商的欢迎。

不过,四合一mini-LED也有其“劣势”:即它和COB技术一样,在封装阶段,最终产品的“显示像素间距已经被确定”。这一点使得,中游封装企业必须提供“更多规格的四合一灯珠”。后者要求产业链的上下游合作更为紧密——从部件级别上升到“产品”级别。这可能进一步促进以“中游-下游”联盟为特征的行业“集团”在LED显示市场上的出现。

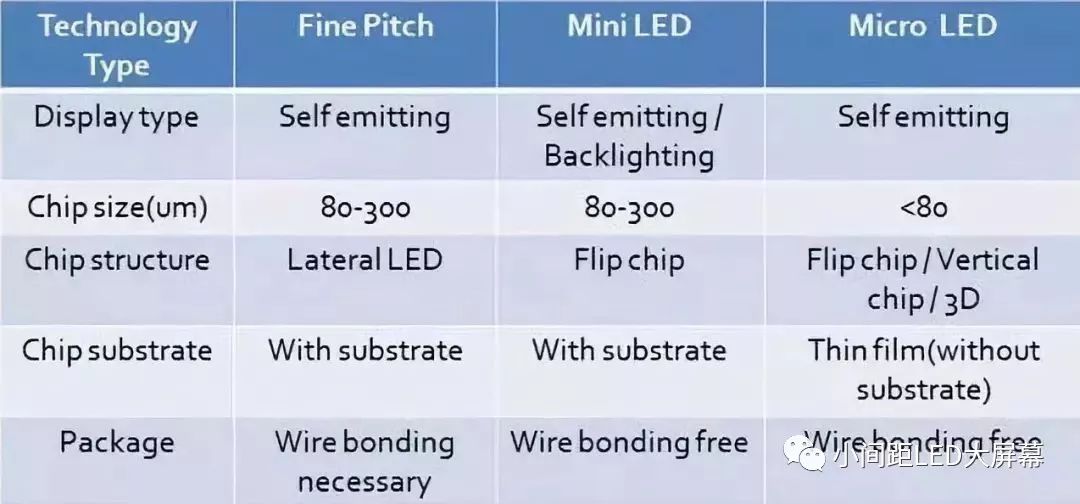

根据现在业界的定义,Mini是比Micro略大的尺寸,其尺寸大约是在80-300μm之间。LED芯片的从业者早在Mini LED这个词出现以前,就已经在制作Mini意义尺寸上的LED芯片,但当时主要制作的芯片是基于正装的LED芯片,在显示领域的应用上主要为常规户内外的显示屏以及小间距显示屏幕。为了区别正装显示用的LED小芯片,Mini LED被创造出来指用于显示应用的芯片尺寸在80-300μm之间的倒装LED芯片。小间距LED, Mini LED, Micro LED在显示芯片上的主要区别如下表。

Mini LED在显示上主要有两种应用,一种是作为自发光LED显示,同小间距LED类似,由于封装形式上不需要打金线,相比于小间距LED,即使在同样的芯片尺寸上Mini LED也可以做更小的点间距显示。另外一种是在背光上的应用。相比于传统的背光LED模组,Mini LED背光模组将采用更加密集的芯片排布来减少混光距离,做到超薄的光源模组。另外配合local dimming控制,Mini LED将有更好的对比度和HDR显示效果。

由于Mini LED芯片尺寸以及封装技术的限制,RGB自发光显示应用的Mini LED目前能做到的点间距极限基本上在0.5 mm,做成4K屏幕的时候,整个屏幕尺寸达到了85寸以上,而且用到的大量LED芯片(~2400万颗)使得屏幕在成本异常高昂,为了增进LED在显示市场的竞争力,提升原有LCD背光的显示品质,Mini LED在背光领域的应用(以下用Mini BLU来表示)越来越受到业界的重视,并且常常被用来与AMOLED对比。

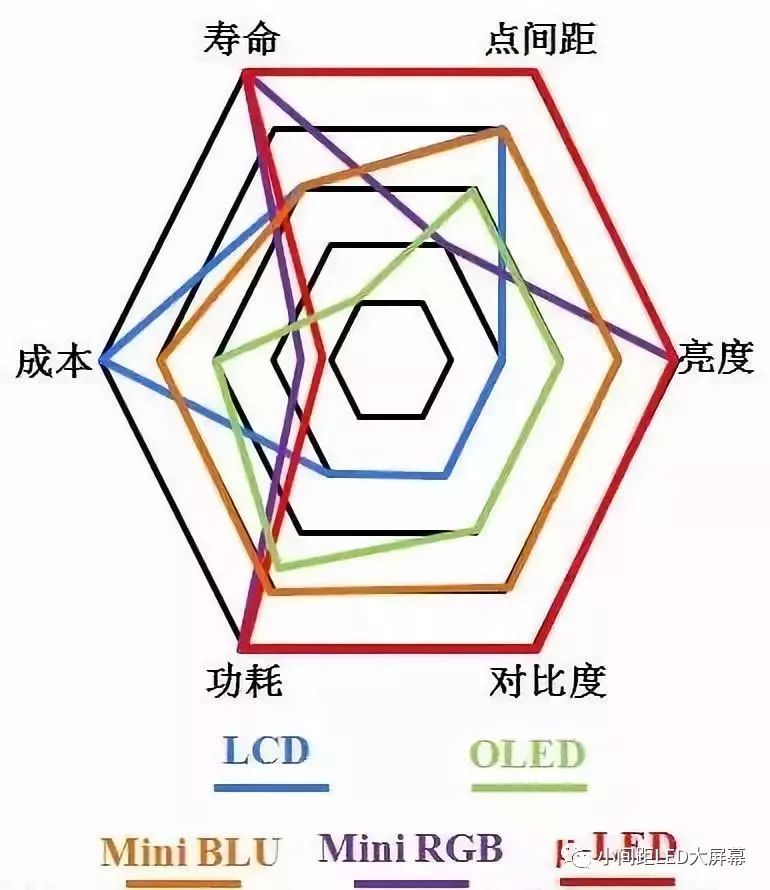

Mini BLU与他几种显示技术的优缺点对比具体如下图。在显示的几个最基本要素包括,功耗,成本,寿命,点间距,亮度,对比度上,Mini LED基本上是一个全能选手。但是在AMOLED已经大红大紫的今天,Mini LED在背光领域应用的产品依然受到质疑,迟迟没有进入市场。当然这主要是源于Mini BLU技术储备相对较晚(主要于17年的下半年开始),另外一部分是因为它依然是基于LCD的显示技术。即使是LED芯片的从业者也会想当然地认为他的显示效果会不如AMOLED,忸忸怩怩的把它定位在AMOLED之下。

但事实并非如此。相比AMOLED,Mini BLU在成本,寿命上有毋庸置疑的优点。由于LED 芯片比OLED有更高的光电转换效率,在加上local dimming控制,Mini BLU也会有接近甚至更低的功耗,因此也能做到更高的对比度和更高的亮度。点间距主要受限于LCD技术,目前也可以做到优于自发光的AMOLED。

基于以上种种优点,Mini BLU总能在适合的领域找到它的一席之地,无论AMOLED是否产能不足,它一定是靠谱的。当然在消费者越来越追求个性化的今天,Mini BLU也有一个致命的弱点就是无法做成柔性的(但是依然可以做到曲面的),这个主要也是受到LCD技术的限制。

在终端应用上,从小屏幕如手机,PAD,到中屏幕如车载,Monitor,再到大屏幕如TV,Mini BLU与AMOLED都有各自的竞争优势,一时半会儿可能谁也取代不了谁。特别是在车载,以及中大屏幕显示上, Mini BLU会有更加明显的成本优势以及更好的寿命和可靠性,这些将是目前AMOLED无法取代的优势。

综上所述,一个核心技术进步:mini-LED;一个核心架构方案:四合一灯珠;多个核心效果价值:可靠性、低亮度下的高灰度效果、克服像素颗粒化现象、更小的间距……等等,这些创新和优势让mini-LED技术带领小间距LED显示产业跃进入了一个崭新阶段。抢占mini-LED的制高点将是2019年LED行业从封装到显示终端厂商的共同追求。

-

led

+关注

关注

237文章

22416浏览量

645764 -

Mini

+关注

关注

0文章

215浏览量

31929

原文标题:小间距LED新高度,mini-LED能否统一市场

文章出处:【微信号:xiaojianju_LED,微信公众号:小间距LED大屏幕】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

【核芯观察】IMU惯性传感器上下游产业梳理(一)

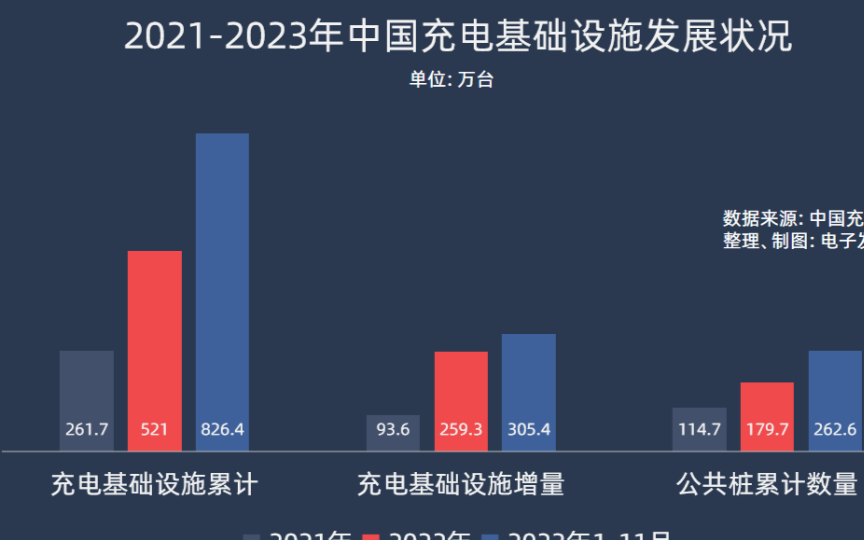

【核芯观察】充电桩上下游产业梳理(二)

【核芯观察】充电桩上下游产业梳理(一)

持续科技赋能,引领电子产业链新范式!华秋喜获“2023深圳行业领袖企业100强”称号

TWS耳机上下游产业链分析

柔性电子供应链企业的机会与挑战

迎产业东风,柔性电子供应链企业的机会与挑战

华秋亮相2023世界汽车制造技术暨智能装备博览会,推动汽车产业快速发展

led灯珠遇到这些问题怎么办

怎样挑选led灯珠厂家,工厂实力怎么判断

加大新型灯珠供给 LED上下游产业链有共识

加大新型灯珠供给 LED上下游产业链有共识

评论