1 背景描述

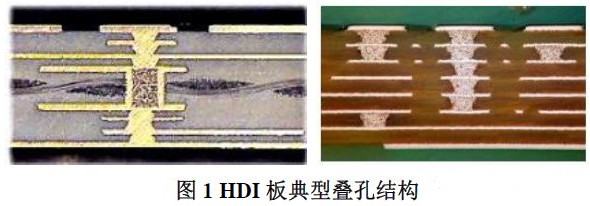

电子设计在不断提高整机性能的同时,也在努力缩小其尺寸。从手机到智能武器的小型便携式产品中,"轻、薄、小"是永远不变的追求。而PCB制造工艺中的高密度集成(HDI)技术可以使终端产品设计更加小型化,同时满足电子性能和效率的更高标准。HDI技术目前广泛应用于手机、数码(摄)像机、笔记本电脑、汽车电子和其他数码产品等,其中以手机的应用最为广泛。

采用激光盲孔作为主要的微导通孔是HDI关键技术之一。激光盲孔孔径小而孔数多的特点是实现HDI板高布线密度的有效途径,因此,激光盲孔的可靠性直接决定到产品的可靠性。从业内现有的研究成果来看,激光盲孔的可靠性主要取决于制程工艺流程和介质层材料。一般来说,引起盲孔失效的主要原因包括:(1)由于盲孔孔铜与底铜的结合力不良,产品在使用过程中盲孔孔铜与底铜出现分离;(2)由于盲孔脚部孔铜较薄,产品在使用过程中盲孔脚部孔铜断裂。本文以一例HDI产品激光盲孔底部裂纹失效案例为切入点,讨论了盲孔与底铜结合力不良的失效机理。

2 盲孔底部裂纹案例

分析

2.1 化铜层针孔导致盲孔底部裂纹

2.1.1 案例背景

某型号的光电通讯设备在可靠性测试过程中的高温和低温状态时,均发现整机不能稳定工作。经最终排查确认,是PCBA的激光盲孔电阻值出现异常,失效现象为:常温下,故障网络上测得的阻值为367.68mΩ;将PCBA放入125℃恒温条件下的高温试验箱内部一段时间后,阻值逐渐增大至882.65mΩ,最终发生开路故障。再从125℃的恒温条件冷却至室温后,故障网络上的阻值为395.41mΩ。

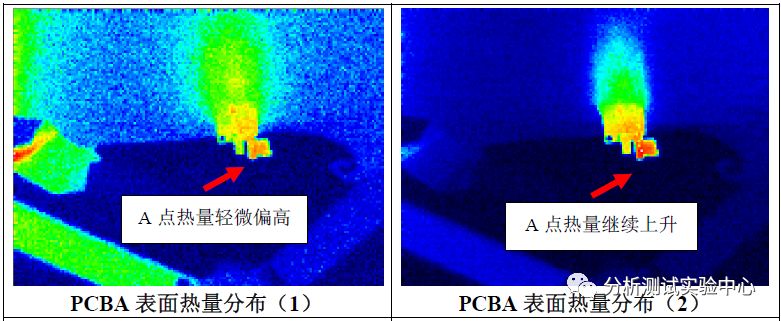

2.1.2故障定位

对故障网络施加一个大小为0.4A的直流恒定电流,根据焦耳定律Q = I2*R*t可知,阻值偏大的区域发热量也越大。使用红外热成像仪对故障网络进行发热量探测,根据PCBA上发热量高低的分布情况,来定位出阻值偏大的点,分析结果如下图2所示:

从上图2中可知,随着恒电流通电时间越长,故障网络上焊接点A处发热量最大,表观温度最高,而且随通电时间延长,热量逐渐上升,并扩散至全板,说明A点处阻值偏大,且有可能是导致故障网络电阻值不稳定的主要原因。

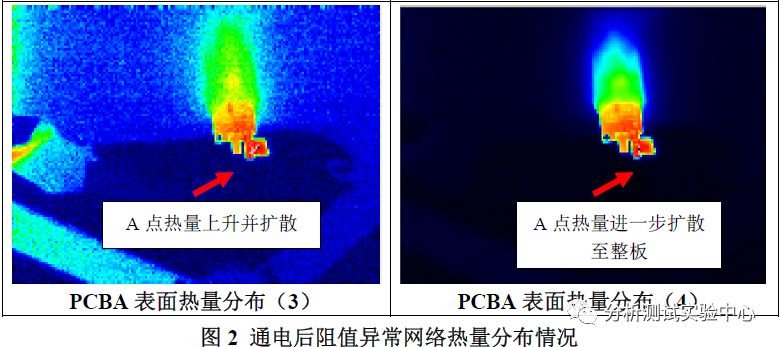

2.1.3切片分析

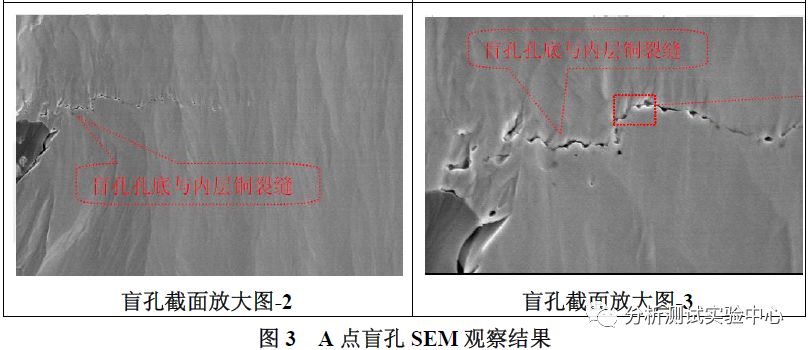

通过微切片法对A点位置进行分析,经离子研磨抛光处理后,使用扫描电镜SEM对其金相观察,分析结果如下图3所示:

通过上述切片图3可以明显的观察到,A点盲孔底部存在微裂缝,裂缝发生在化学沉铜层界面,微裂缝的存在导致盲孔与底部的机械埋孔之间接触不良。当PCBA在高温下受热时,基材膨胀,使得裂纹逐渐扩大,从而导致电阻值逐渐增大,直至开路的现象。激光盲孔的制作流程为:激光钻孔→等离子→化学清洗→AOI扫描→沉铜→电镀填孔,盲孔底部的裂缝发生在沉铜层与内部机械埋孔的结合界面。

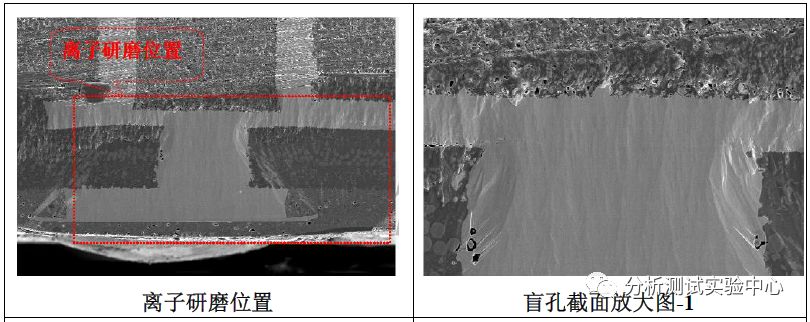

2.1.4机械拔孔试验及盲孔底部观察

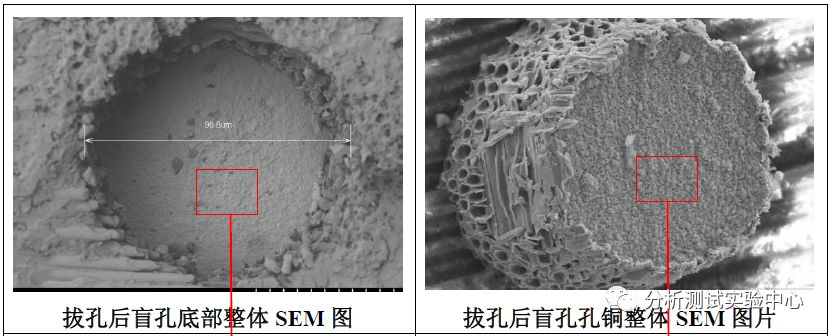

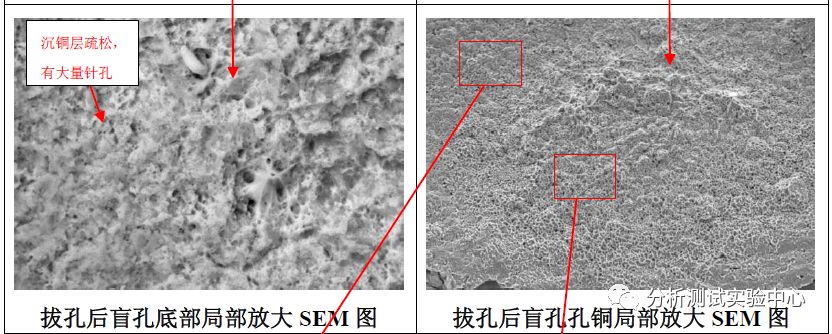

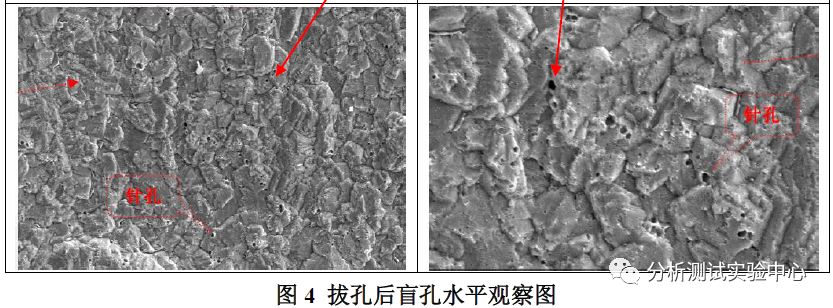

将盲孔中的孔铜直接拉拔出来,使用扫描电镜观察盲孔底部和孔铜底部的情况,分析结果如下图4所示:

由图4中对盲孔孔铜底部的SEM观察可知,拔孔过程所造成的断裂界面为盲孔孔铜与内层铜的结合界面,这说明盲孔的孔铜与内层铜之间结合力较弱。另外,盲孔底部的化学沉铜层表面存在有大量针孔,导致盲孔孔铜与内层铜面之间的有效结合面积减小,影响结合力。因此,在后期的热处理过程中,PCB基材受热膨胀产生内应力,而盲孔孔铜与内层铜面的结合力较弱,盲孔被拉扯导致出现裂缝的失效现象。

2.1.5小结

激光盲孔与内层铜之间产生裂纹的原因主要是由于孔底化铜层存在针孔缺陷,导致盲孔孔铜和内层铜结合强度减弱,不能抵抗多次回流高温所带来的冲击,从而造成盲孔孔铜与内层铜之间被拉裂。

2.2 孔底余胶导致盲孔底部裂纹

盲孔在制备过程中需经过激光钻孔、等离子等关键处理过程,其中激光钻孔的主要作用是将盲孔内的树脂烧蚀,但在此过程中可能由于激光钻孔能量不足或树脂的返沉积作用,盲孔底部有少量的树脂残留,在后续的等离子除胶或化学除胶处理过程中,处理不充分,会导致盲孔底部基铜上有余胶,造成盲孔与内层铜层之间结合力不足。

2.2.1切片分析

对激光盲孔位置进行切片分析,分析结果如图5所示,可见盲孔底部存在裂缝。

2.2.2盲孔底部分析

将盲孔拉拔出来,对其底部进一步分析,发现存在黑色的物质,类似树脂胶渣,如图6。对黑色物质进行元素分析,其含有C、O、Si、Ca和Br元素,为树脂成分。因此,盲孔底部存在树脂胶渣,导致盲孔与基铜的结合力较弱,在后期的热处理过程中,基材受热发生膨胀,盲孔被拉扯从而出现底部裂纹的现象。

2.2.3小结

在电镀填孔流程前,盲孔底部存在有少量余胶,导致盲孔孔铜与底部铜面之间的结合力较弱,在后期的热处理过程中,基材受热发生膨胀,盲孔孔铜与底部铜面的结合力较弱,盲孔被拉扯导致出现裂缝

3 结论

(1)HDI板激光盲孔可靠性失效的现象常表现为线路网络中阻值不稳定或导通不良,且阻值受温变的影响较大,因此,在常规的电测试工序,很难进行有效检测和拦截;

(2)激光盲孔底部化铜针孔缺陷或孔底余胶等品质不良均会造成盲孔底部产生裂纹开路,导致产品出现可靠性失效。

-

pcb

+关注

关注

4216文章

22446浏览量

385271 -

激光

+关注

关注

19文章

2742浏览量

63462 -

HDI

+关注

关注

6文章

179浏览量

21083

原文标题:为什么说嵌入式开发比单片机要难很多?一位高手谈单片机和嵌入式开发设计经验

文章出处:【微信号:mcu168,微信公众号:硬件攻城狮】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

电容的失效模式和失效机理

线路板板面起泡原因分析

PCB板孔沉铜内无铜的原因分析

【转】PCB板孔沉铜内无铜的原因分析

行业检测工程师关于PCB失效预防及分析经验总结

PCB/PCBA失效分析

MLCC样品失效分析方法汇总

PCB线路板可靠性分析及失效分析

HDI的盲孔设计,你注意到这个细节了吗?

陶瓷线路板不同材料的热膨胀系数对结合力的影响

激光盲孔与底铜结合力不良的失效机理分析

激光盲孔与底铜结合力不良的失效机理分析

评论