第1步:订购所需的耗材

对于焊接工作,您将需要一些供应,如:焊锡丝,焊膏,助焊剂,烙铁,所以这里有一些链接,以帮助您找到这些项目。来吧,订购这些,以便在您开始焊接时准备好它们。如果你以前做过一些焊接,你可能已经有了这些耗材。

TS100烙铁:Link 1,Link 2。

TS100烙铁头:链接1,Link 2。

黄铜清洁海绵:Link 1,Link 2。

焊丝:Link 1,Link 2。

Amtech凝胶助焊剂(可能)假):链接1,链接2.

PCB清洁器:链接1,链接2.

ESD安全清洁刷:链接1,链接2.

排烟器:Link 1,Link 2。

电阻器引线弯曲工具:Link 1。

手持支架:Link 1,Link 2。

步骤2:清洁表面开始

第一步是确保我们有干净的表面,如果PCB不是清洁,取一些异丙醇并擦拭。我们还要确保我们的烙铁头是干净的,使用黄铜海绵直到尖端清洁。

步骤3:进给足够的焊料以获得完美的焊接接头

接下来,我们将自己定位于工作中,我经常看到的一个错误是在实际焊接引脚之前向焊嘴添加焊料。这将蒸发助焊剂,在尖端上产生令人讨厌的氧化物残留物,因此焊料不会很好地流到接头上。

正确的方法是加热接头,使其达到温度,然后喂入焊丝。对于小型焊点,使用合适的温度和良好的焊丝以及合适的焊剂芯,您将不需要任何额外的焊剂。重要的是具有尖端形状,这将有助于您获得与垫和销更大的接触表面,以尽可能有效地传递热量。不要只使用尖尖尖端,接触面非常小,热质量差。

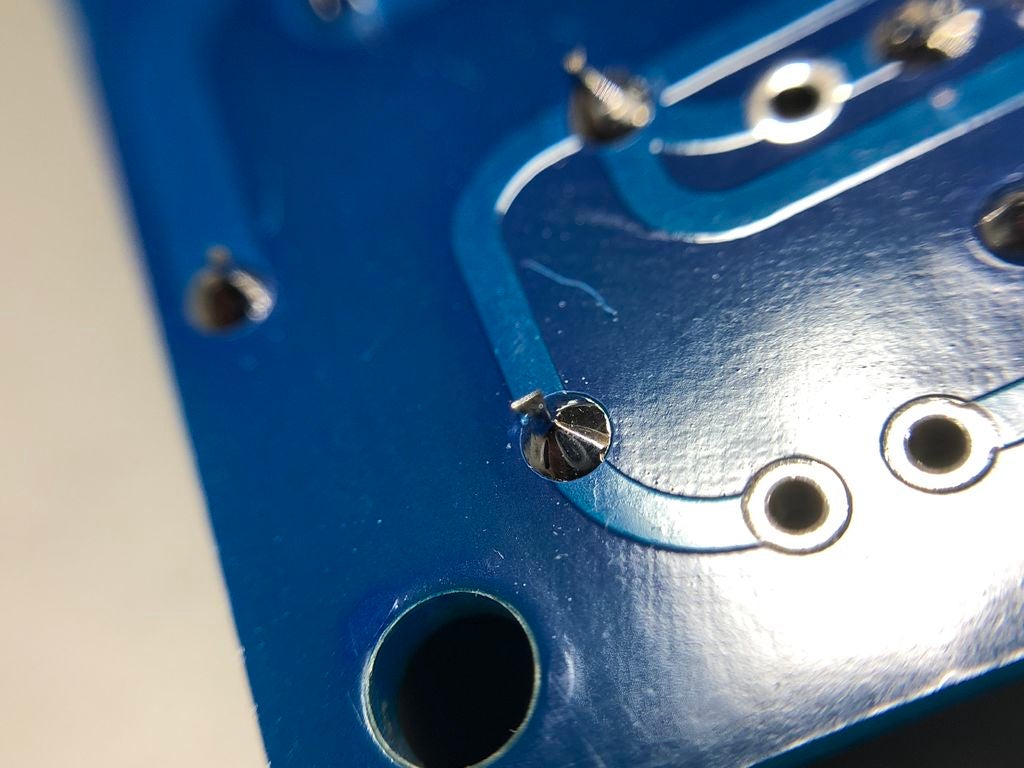

现在只需加入足够的焊料即可获得完美的焊点。当焊料数量合适时,它看起来应该是这样的。它应该具有这种圆锥形状,焊料应该粘附在元件引线和PCB垫上

步骤4:完成后清洁电路板

接下来,您可以使用一对侧面切割器修剪元件引线。使用护目镜,因为当用一对锋利的侧面切割器修剪时,组件导线会飞散。我通常不戴护目镜,但是我将手放在板上,同时切割引线,从而捕捉任何飞线。

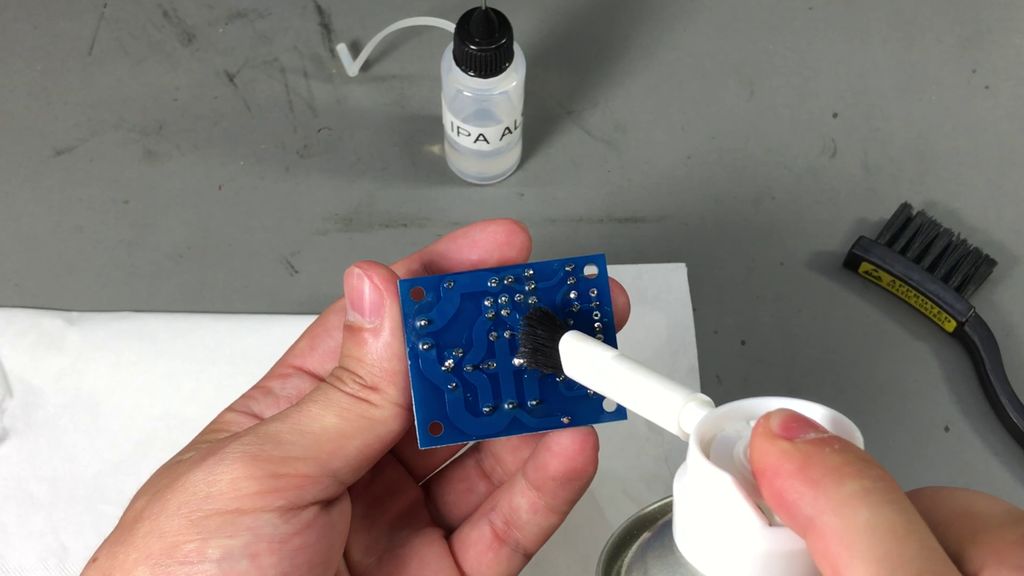

最后一步是清洁焊点,但这一步是可选的,这取决于所使用的焊料/助焊剂是否是不干净的品种。如果助焊剂不干净,可以安全地留在PCB上,如果你想要一块完全干净的板子,你只需要清洁它。然而,我喜欢清洁我的板子以获得更好的效果,我喷了一些pcb清洁剂,我使用ESD安全刷,然后用一些纸巾擦拭pcb。

第5步:提示&技巧

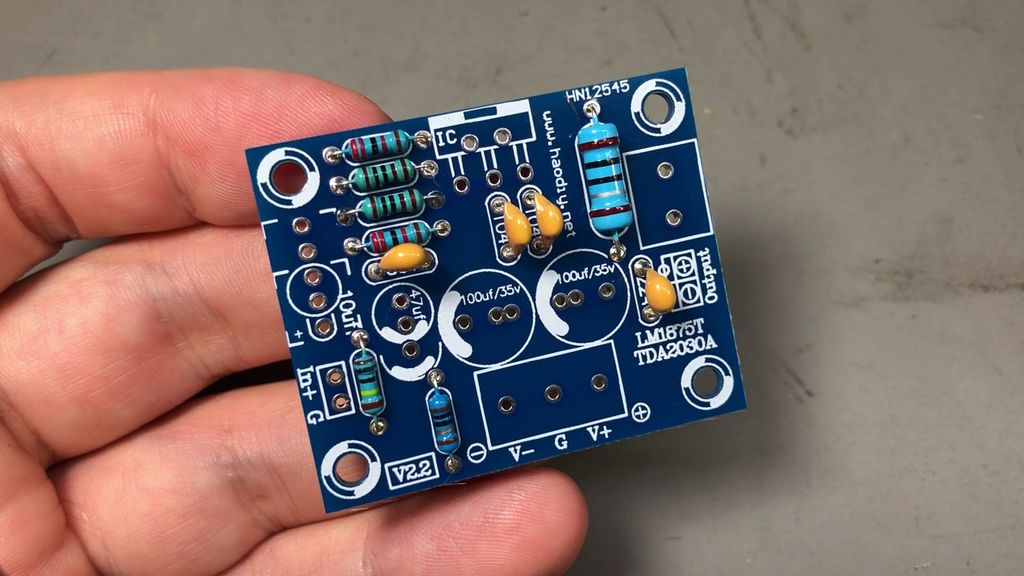

我还想给你一些关于通孔板组装的提示,我指的是实际的位置和方向。板上的零件。

首先从最小的组件开始,它们将最接近电路板,并且更容易将它们放在首位。

尝试将相似的部分放在相同的方向,以便更容易阅读它们的值。

通过使用特殊工具弯曲它们来预先形成组件引线。

在焊接前弯曲PCB背面的引线,以便在焊接时将部件保持在适当的位置。

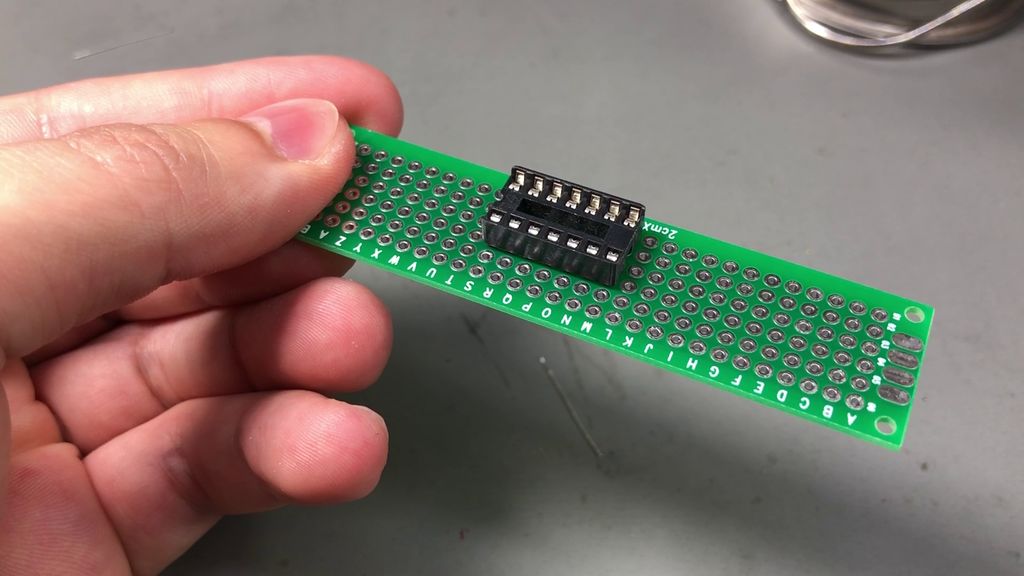

如果可能的话,使用集成电路的IC插座,调试和修复电路板会更容易插座。

如果你想增加散热能力,你可以焊接通过电路板更高的孔元件,这样你就可以获得额外长度的引线的优势,这些引线可以充当元件的散热器,你也可以获得零件下的额外气流。

如果您计划将一些电线焊接到PCB上,则有助于在焊接前预先焊接电线。接下来,当将它们焊接到PCB上时,焊料涂层会使焊丝熔化并更容易与焊盘中的新焊料结合。

通过一些练习并遵循这些提示和技巧,您应该是立即获得优异成绩。焊接真的不是很复杂,我很确定每个人都能做到这一点就像我说的一些信息和实践。所以,就是这样,我希望这个视频有用,如果是这样,请发表评论或点击类似或不喜欢按钮给我一些反馈。

第6步:结论

通过一些练习并遵循这些提示和技巧,您应该立即获得优异的成绩。焊接真的不是很复杂,我很确定每个人都能做到这一点就像我说的一些信息和实践。

-

焊接

+关注

关注

38文章

2734浏览量

58162

发布评论请先 登录

相关推荐

PCB布局丨SMD贴装件和DIP插装件要尽量远离

电路板设计:测试点的重要性

热辣滚烫--如何让PCB上的固定螺丝孔沉下去

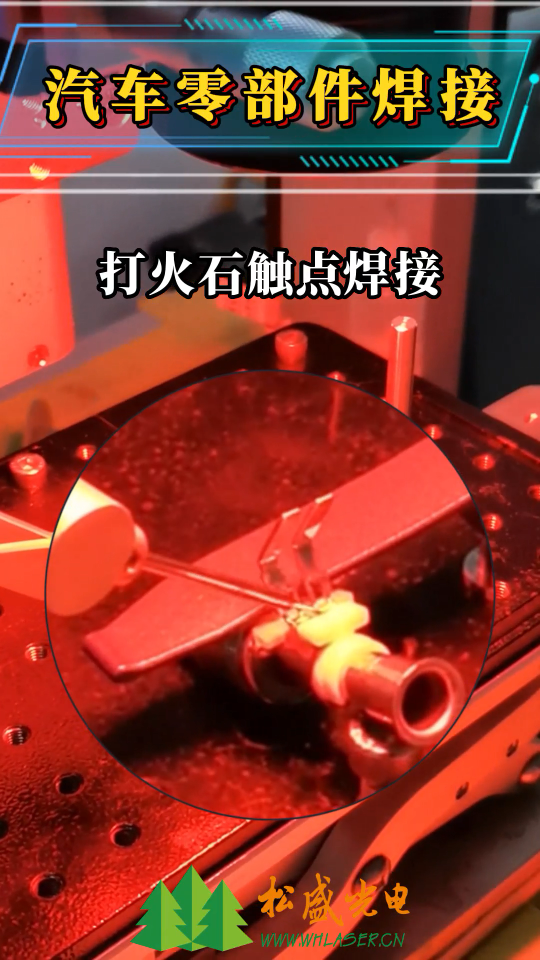

激光焊接机在焊接3A21铝的工艺特点

SMT贴片中的零件安装过程

波峰焊接通孔填充不良问题研究

如何获取零件的ADS仿真模型?

PCB布局注意这一点,波峰焊接无风险

图像尺寸测量仪:解析适用零部件与应用领域

如何焊接通孔零件

如何焊接通孔零件

评论