QFN封装的设计要点分析

QFN封装的设计要点分析

周边引脚的焊盘设计

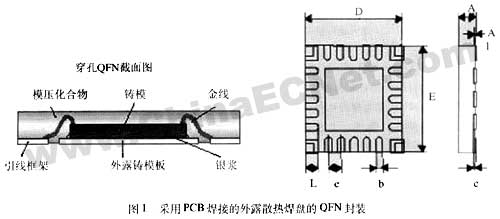

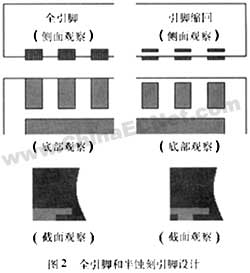

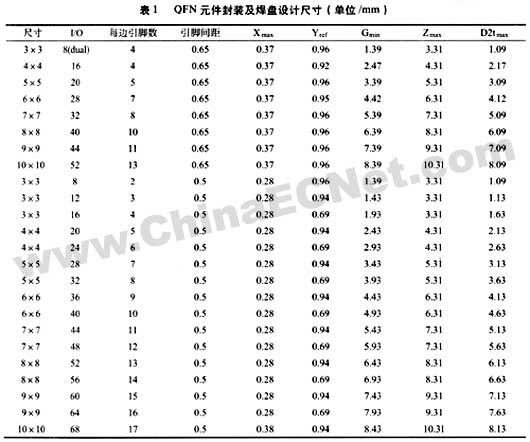

尽管在HECB设计中,引脚被拉回,对于这种封装,PCB的焊盘可采用与全引脚封装一样的设计,周边引脚的焊盘设计尺寸如图3。在图中,尺寸Zmax为焊盘引脚外侧最大尺寸,Gmin是焊盘引脚内侧最小尺寸。D2t为散热焊盘尺寸。X、Y是焊盘的宽度和长度。

MLF焊盘公差分析要求包括:①元件公差;②印制板制造公差;③贴装设备的精度。这类问题的分析,IPC已建立了一个标准程序,根据这个程序计算得出各种MLF元件推荐的焊盘尺寸,表1列出了一些常见QFN封装的PCB焊盘设计尺寸。

散热焊盘和散热过孔设计

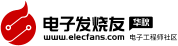

QFN封装具有优异的热性能,主要是因为封装底部有大面积散热焊盘,为了能有效地将热量从芯片传导到PCB上,PCB底部必须设计与之相对应的散热焊盘以及散热过孔,散热焊盘提供了可靠的焊接面积,过孔提供了散热途径。

通常散热焊盘的尺寸至少和元件暴露焊盘相匹配,然而还需考虑各种其他因素,例如避免和周边焊盘的桥接等,所以热焊盘尺寸需要修订,具体尺寸见表1。

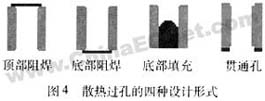

散热过孔的数量及尺寸取决于封装的应用情况,芯片功率大小以及电性能的要求。建议散热过孔的间距为1.0mm~1.2mm,过孔尺寸为0.3mm~0.33mm。散热过孔有四种设计形式:如使用干膜阻焊膜从过孔顶部或底部阻焊;或者使用液态感光(LPI)阻焊膜从底部填充;或者采用"贯通孔"。这些方法在图4中有描述,所有这些方法均有利有弊:从顶部阻焊对控制气孔的产生比较好,但PCB顶面的阻焊层会阻碍焊膏印刷;而底部阻碍和底部填充由于气体的外逸会产生大的气孔,覆盖2个热过孔,对热性能方面有不利的影响;贯通孔允许焊料流进过孔,减小了气孔的尺寸,但元件底部焊盘上的焊料会减少。散热过孔设计要根据具体情况而定,建议最好采用阻焊形式。

再流焊曲线和峰值温度对气孔的形成也有很大的影响,经过多次实验发现,在底部填充的热焊盘区域,当峰值回流温度从210℃增加到215℃~220℃时,气孔减少;对于贯通孔,PCB底部的焊料流出随回流温度的降低而减少。

阻焊层的考虑

建议使用NSMD阻焊层,阻焊层开口应比焊盘开口大120μm~150μm,即焊盘铜箔到阻焊层的间隙有60μm~75μm,这样允许阻焊层有一个制造公差,通常这个公差在50μm~65μm之间,当引脚间距小于0.5mm时,引脚之间的阻焊可以省略。

网板设计

能否得到完美、可靠的焊点,印刷网板设计是关键的第一步。四周焊盘网板开口尺寸和网板厚度的选取有直接的关系,一般较厚的网板可以采用开口尺寸略小于焊盘尺寸的设计,而较薄的网板开口尺寸可设计到1:1。推荐使用激光制作开口并经过电抛光处理的网板。

(1)周边焊盘的网板设计

网板的厚度决定了印刷在PCB上的焊膏量,太多的焊膏将会导致回流焊接时桥连。所以建议0.5mm间距的QFN封装使用0.12mm厚度的网板,0.65mm间距的QFN封装使用0.15mm厚度的网板,建议网板开口尺寸可适当比焊盘小一些,以减少焊接桥连的发生,如图5所示。

(2) 散热焊盘的网板设计

当芯片底部的暴露焊盘和PCB上的热焊盘进行焊接时,由于热过孔和大尺寸焊盘中的气体将会向外溢出,产生一定的气体孔,如果焊膏面积太大,会产生各种缺陷(如溅射、焊球等),但是,消除这些气孔几乎是不可能的,只有将气孔减小到最低量。因此,在热焊盘区域网板设计时,要经过仔细考虑,建议在该区域开多个小的开口,而不是一个大开口,典型值为50%~80%的焊膏覆盖量,如图5所示。实践证明,50μm的焊点厚度对改善板级可靠性很有帮助,为了达到这一厚度,建议对于底部填充热过孔设计焊膏厚度至少应在50%以上;对于贯通孔,覆盖率至少应在75%以上。

非常好我支持^.^

(0) 0%

不好我反对

(0) 0%

相关阅读:

- [电子说] 怎样延长半导体元器件的寿命呢? 2023-10-24

- [电子说] 艾为电子推出超低导通电阻的双通道单刀双掷模拟开关-AW35321QNR 2023-10-18

- [电子说] 常见的OTP语音芯片的封装形式列举 2023-10-14

- [电子说] 量产与客制化键盘的EMC差异有哪些? 2023-10-10

- [电子说] 启赛微电子封测产线成功通线 2023-09-21

- [电子说] 三相MOSFET(三个半桥)门驱芯片-PT5671概述 2023-09-13

- [电子说] 核芯互联发布输入摆幅高达8.192Vpp的高速SAR ADC芯片CL1626 2023-09-04

- [电子说] 超高功率双输出8相PWM控制器IS6201A的使用方法 2023-09-01

( 发表人:admin )