四侧无引脚扁平封装(QFN),四侧无引脚扁平封装(QFN)是

四侧无引脚扁平封装(QFN),四侧无引脚扁平封装(QFN)是什么意思

四侧无引脚扁平封装(QFN),表面贴装型封装之一,是一种焊盘尺寸小、体积小、以塑料作为密封材料的新兴表面贴装芯片封装技术。现在多称为LCC。QFN是日本电子机械工业会规定的名称。封装四侧配置有电极触点,由于无引脚,贴装占有面积比QFP小,高度比QFP低。但是,当印刷基板与封装之间产生应力时,在电极接触处就不能得到缓解。因此电极触点难于作到QFP的引脚那样多,一般从14到100左右。材料有陶瓷和塑料两种。当有LCC标记时基本上都是陶瓷QFN。电极触点中心距1.27mm。塑料QFN是以玻璃环氧树脂印刷基板基材的一种低成本封装。电极触点中心距除1.27mm外,还有0.65mm和0.5mm两种。这种封装也称为塑料LCC、PCLC、P-LCC等。

QFN封装的特点

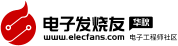

QFN是一种无引脚封装,呈正方形或矩形,封装底部中央位置有一个大面积裸露焊盘用来导热,围绕大焊盘的封装外围四周有实现电气连结的导电焊盘。由于QFN封装不像传统的SOIC与TSOP封装那样具有鸥翼状引线,内部引脚与焊盘之间的导电路径短,自感系数以及封装体内布线电阻很低,所以它能提供卓越的电性能。此外,它还通过外露的引线框架焊盘提供了出色的散热性能,该焊盘具有直接散热通道,用于释放封装内的热量。通常将散热焊盘直接焊接在电路板上,并且PCB中的散热过孔有助于将多余的功耗扩散到铜接地板中,从而吸收多余的热量。

图1显示了这种采用PCB焊接的外露散热焊盘的QFN封装。由于体积小、重量轻、加上杰出的电性能和热性能,这种封装特别适合任何一个对尺寸、重量和性能都有的要求的应用。我们以32引脚QFN与传统的28引脚PLCC封装相比较为例,面积(5mm×5mm)缩小了84%,厚度(0.9mm)降低了80%,重量(0.06g)减轻了95%,电子封装寄生效应也提升了50%,所以非常适合应用在手机、数码相机、PDA以及其他便携小型电子设备的高密度印刷电路板上。

标准或遵循工艺标准(如IPC-SM-782)来进行的。由于QFN是一个全新的封装类型,印制板焊盘设计的工业标准或指导书还没有制定出来,况且,焊盘设计完成后,还需要通过一些试验来验证。当然,在充分考虑元件底部的散热焊盘以及引脚和封装的公差等各种其他因素的情况下,仍然可以参考IPC的方法来制定设计原则。

QFN的焊盘设计主要有三个方面:①周边引脚的焊盘设计;②中间热焊盘及过孔的设计;③对PCB阻焊层结构的考虑。

周边引脚的焊盘设计

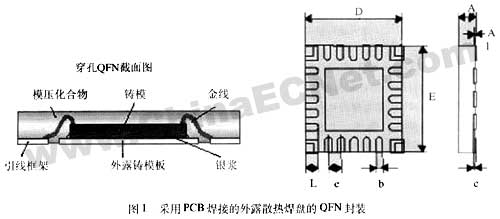

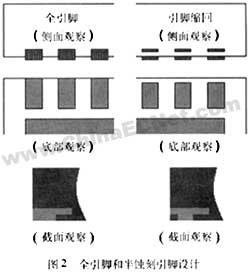

尽管在HECB设计中,引脚被拉回,对于这种封装,PCB的焊盘可采用与全引脚封装一样的设计,周边引脚的焊盘设计尺寸如图3。在图中,尺寸Zmax为焊盘引脚外侧最大尺寸,Gmin是焊盘引脚内侧最小尺寸。D2t为散热焊盘尺寸。X、Y是焊盘的宽度和长度。

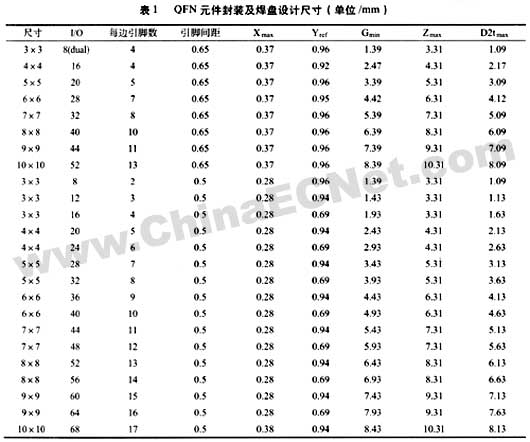

MLF焊盘公差分析要求包括:①元件公差;②印制板制造公差;③贴装设备的精度。这类问题的分析,IPC已建立了一个标准程序,根据这个程序计算得出各种MLF元件推荐的焊盘尺寸,表1列出了一些常见QFN封装的PCB焊盘设计尺寸。

散热焊盘和散热过孔设计

QFN封装具有优异的热性能,主要是因为封装底部有大面积散热焊盘,为了能有效地将热量从芯片传导到PCB上,PCB底部必须设计与之相对应的散热焊盘以及散热过孔,散热焊盘提供了可靠的焊接面积,过孔提供了散热途径。

通常散热焊盘的尺寸至少和元件暴露焊盘相匹配,然而还需考虑各种其他因素,例如避免和周边焊盘的桥接等,所以热焊盘尺寸需要修订,具体尺寸见表1。

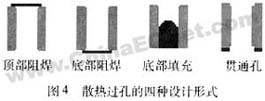

散热过孔的数量及尺寸取决于封装的应用情况,芯片功率大小以及电性能的要求。建议散热过孔的间距为1.0mm~1.2mm,过孔尺寸为0.3mm~0.33mm。散热过孔有四种设计形式:如使用干膜阻焊膜从过孔顶部或底部阻焊;或者使用液态感光(LPI)阻焊膜从底部填充;或者采用"贯通孔"。这些方法在图4中有描述,所有这些方法均有利有弊:从顶部阻焊对控制气孔的产生比较好,但PCB顶面的阻焊层会阻碍焊膏印刷;而底部阻碍和底部填充由于气体的外逸会产生大的气孔,覆盖2个热过孔,对热性能方面有不利的影响;贯通孔允许焊料流进过孔,减小了气孔的尺寸,但元件底部焊盘上的焊料会减少。散热过孔设计要根据具体情况而定,建议最好采用阻焊形式。

再流焊曲线和峰值温度对气孔的形成也有很大的影响,经过多次实验发现,在底部填充的热焊盘区域,当峰值回流温度从210℃增加到215℃~220℃时,气孔减少;对于贯通孔,PCB底部的焊料流出随回流温度的降低而减少。

阻焊层的考虑

建议使用NSMD阻焊层,阻焊层开口应比焊盘开口大120μm~150μm,即焊盘铜箔到阻焊层的间隙有60μm~75μm,这样允许阻焊层有一个制造公差,通常这个公差在50μm~65μm之间,当引脚间距小于0.5mm时,引脚之间的阻焊可以省略。

网板设计

能否得到完美、可靠的焊点,印刷网板设计是关键的第一步。四周焊盘网板开口尺寸和网板厚度的选取有直接的关系,一般较厚的网板可以采用开口尺寸略小于焊盘尺寸的设计,而较薄的网板开口尺寸可设计到1:1。推荐使用激光制作开口并经过电抛光处理的网板。

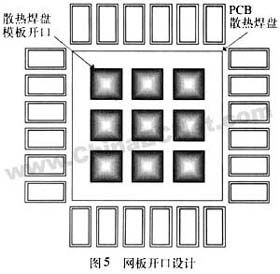

(1)周边焊盘的网板设计

网板的厚度决定了印刷在PCB上的焊膏量,太多的焊膏将会导致回流焊接时桥连。所以建议0.5mm间距的QFN封装使用0.12mm厚度的网板,0.65mm间距的QFN封装使用0.15mm厚度的网板,建议网板开口尺寸可适当比焊盘小一些,以减少焊接桥连的发生,如图5所示。

(2) 散热焊盘的网板设计

当芯片底部的暴露焊盘和PCB上的热焊盘进行焊接时,由于热过孔和大尺寸焊盘中的气体将会向外溢出,产生一定的气体孔,如果焊膏面积太大,会产生各种缺陷(如溅射、焊球等),但是,消除这些气孔几乎是不可能的,只有将气孔减小到最低量。因此,在热焊盘区域网板设计时,要经过仔细考虑,建议在该区域开多个小的开口,而不是一个大开口,典型值为50%~80%的焊膏覆盖量,如图5所示。实践证明,50μm的焊点厚度对改善板级可靠性很有帮助,为了达到这一厚度,建议对于底部填充热过孔设计焊膏厚度至少应在50%以上;对于贯通孔,覆盖率至少应在75%以上。

QFN焊点的检测与返修

(1)焊点的检测

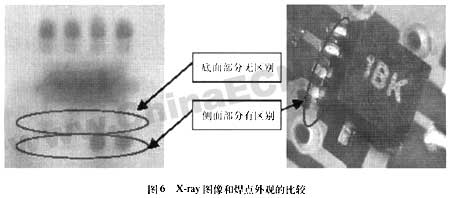

由于QFN的焊点是在封装体的下方,并且厚度较薄,X-ray对QFN焊点少锡和开路无法检测,只能依靠外部的焊点情况尽可能地加以判断,但目前有关QFN焊点侧面部分缺陷的断定标准尚未在IPC标准中出现。在暂时没有更多方法的情况下,将会更多倚赖生产后段的测试工位来判断焊接的好坏。

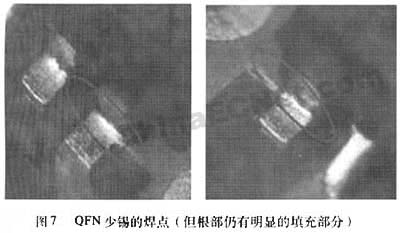

从图6中的X-ray图像可见,侧面部分的差别是明显的,但真正影响到焊点性能的底面部分的图像则是相同的,所以这就给X-ray检测判断带来了问题。用电烙铁加锡,增加的只是侧面部分,对底面部分到底有多大影响,X-ray仍无法判断。就焊点外观局部放大的照片来看,侧面部分仍有明显的填充部分。

(2)返修

对QFN的返修,因焊接点完全处在元件封装的底部,桥接、开路、锡球等任何的缺陷都需要将元件移开,因此与BGA的返修多少有些相似。QFN体积小、重量轻、且它们又是被使用在高密度的装配板上,使得返修的难度又大于BGA。

当前,QFN返修仍旧是整个表面贴装工艺中急待发展和提高的一环,尤其须使用焊膏在QFN和印制板间形成可靠的电气和机械连接,确实有一些难度。目前比较可行的涂敷焊膏方法有三种:一是传统的在PCB上用维修小丝网印刷焊膏,二是在高密度装配板的焊盘上点焊膏(如图8);三是将焊膏直接印刷在元件的焊盘上。上述方法都需要非常熟练的返修工人来完成这项任务。返修设备的选择也是非常重要的,对QFN既要有非常好的焊接效果,又须防止因热风量太大将元件吹掉。

QFN的PCB焊盘设计应遵循IPC的总原则,热焊盘的设计是关键,它起着热传导的作用,不要用阻焊层覆盖,但过孔的设计最好阻焊。对热焊盘的网板设计时,一定考虑焊膏的释放量在50%~80%范围内,究竟多少为宜,与过孔的阻焊层有关,焊接时的过孔不可避免,调整好温度曲线,使气孔减至最小。QFN封装是一种新型封装,无论是从PCB设计、工艺还是检测返修等方面都需要我们做更深入的研究。

QFN封装(方形扁平无引脚封装)具有良好的电和热性能、体积小、重量轻、其应用正在快速增长,采用微型引线框架的QFN封装称为MLF封装(微引线框架)。QFN封装和CSP(芯片尺寸封装)有些相似,但元件底部没有焊球,与PCB的电气和机械连接是通过PCB焊盘上印刷焊膏、过回流焊形成的焊点来实现的。

非常好我支持^.^

(59) 100%

不好我反对

(0) 0%

相关阅读:

( 发表人:admin )