带引脚的陶瓷芯片载体(CLCC)是什么意思

带引脚的陶瓷芯片载体(CLCC)是什么意思

带引脚的陶瓷芯片载体,表面贴装型封装之一,引脚从封装的四个侧面引出,呈丁字形。CLCC封装结构示意图如图1所示。带有窗口的用于封装紫外线擦除型EPROM以及带有EPROM的微机电路等。此封装也称为QFJ、QFJ-G。

QFJ封装是四侧J形引脚扁平封装,表面贴装封装之一。引脚从封装四个侧面引出,向下呈J字形。是日本电子机械工业会规定的名称。陶瓷QFJ也称为CLCC、JLCC。

图1 CLCC封装结构示意图

CLCC陶瓷无引线片式载体外壳设计

CLCC型外壳到二十世纪九十年代发展迅速,并且进入了一个成熟的规模化生产阶段,形成了适于不同用途的系列外壳。此时,手机、笔记本电脑、电动玩具、遥控器及视频/音频器件、数码相机等消费类电子产品的体积越来越小,工作速度越来越快,智能化程度越来越高。这些都为电子封装与组装技术带来的许多挑战和机遇,并且逐步应用到国防军事领域。

微电子技术的发展主要是芯片设计、制造与封装技术的发展,现代武器对封装的要求也越来越高。CLCC型外壳以其体积小、重量轻、布线面积小、长寿命、分布电感和线间电容小、I/O数目大、高可靠、低成本等优势,在军事装备及各种现代化通讯系统设备、电子仪器中地位越来越显著。在国外,CLCC型外壳发展极快,特别是日本京瓷已经研制出适用于高密度、高可靠、表面贴装用的标准型产品,目前国内几家研制单位大都还处于CLCC型外壳的小批量供货阶段,与国外同类产品相比,国内CLCC型外壳差距较大,主要表现在:尺寸和产品性能参数一致性差、表面粗糙、可靠性差、无法形成大批量生产,远远不能满足各种工程的需要,因此国内所需CLCC型外壳大多依赖进口。

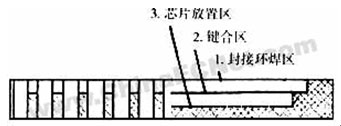

CLCC无引线陶瓷片式载体外壳根据需要,设计成正方形、长方形、双列形。其基体采用Al2O3陶瓷与W金属化高温共烧的上、中、底三层结构。第一层为封接环焊区;第二层为键合区;第三层为芯片放置区。如图2所示。

图2 结构示意图

(1)封接环设计

CLCC无引线陶瓷片式载体外壳分为外壳上表面带封接环和不带封接环两种。

①上表面带封接环,是通过基体表面印上W金属化,用银铜焊料钎焊实现封接环和陶瓷的紧密结合,产品通过0.10mm或0.30mm铁镍合金或可伐盖板与封接环进行平行封焊或熔封。

②上表面不带封接环,是通过基体表面印上W金属化,用0.30mm带金锡焊料环的铁镍合金或可伐盖板与基体进行熔封。因此,根据不同要求设计成不同的形式。但带金锡焊料环的铁镍合金或可伐盖板成本较高,国内目前更多地采用外壳表面带封接环的这种结构。

(2)底面焊盘设计

焊盘的几何形状和尺寸决定了陶瓷无引线片式载体与焊接板的结合强度,根据多年的实践,焊盘一般设计成矩形与城堡状区对接,焊盘尺寸根据产品节距,长设计在0.85mm-1.91mm范围内,宽设计在0.64mm-1.0mm范围内。如图3所示。

图3 焊盘示意图

(3)布线设计

布线影响外壳的电参数、整个结构和工艺性。因此,在设计时,布线长度尽可能取最短,以利于减小引出线导通电阻、电感。在保证线条间距和绝缘电阻的前提下,尽量加大线条宽度以满足合同对导通电阻等电参数的要求。

(4)可靠性设计

外壳在使用过程中,遇到环境变化和机械冲击等情况时,焊盘的牢固性、外壳的抗机械冲击能力和气密性是影响外壳质量的重要因素。

1)焊盘的牢固性

外壳对变频振动和恒定加速度等项目都有着严格的要求,焊盘的牢固性是至关重要的。因此,要着重考虑陶瓷粉料和金属粉料的纯度、颗粒尺寸及颗料分布;陶瓷与金属化层的匹配性以及排胶、烧结工艺;电镀层的纯度、致密度、厚度、均匀性等。

2)抗机械冲击能力

外壳的抗机械冲击能力,由瓷体的结构强度决定,与外壳设计、流延片厚度均匀性、层压压力大小、排胶曲线、烧结温度等多种因素有关。为提高外壳抗机械冲击的能力,对上述工艺必须进行严格控制。

3)气密性

4)热设计

(5)CLCC陶瓷片式载体外壳工艺设计

由于设计所引起的产品质量问题在生产中是很难克服的,因此,设计师要了解CLCC陶瓷片式载体外壳的工艺特点,根据不同的工艺要求进行设计。

1)大版设计要考虑到模具的强度,四小方阵的间隙应不小于6mm。

2)上片、底片图版设计应有切痕标志,以利于生瓷体切割对准。

3)根据正方形、长方形、双列形等不同的产品结构和孔壁金属化工艺,通过挂浆工装板抽真空吸附印刷实现。有的采用优先挂浆后印刷;有的采用先印刷后挂浆;有的采用印刷、挂浆同时进行的办法,可较好地解决大版孔壁金属化工艺,大大提高产品的质量和产量。

4)压痕技术关系到大版成品分离。因此,对压痕深度、宽度要求很高。既要对位准确,又要压痕深浅、宽窄适中。压痕太深易造成电镀引线断路,无法实现大版电镀,压痕太浅、宽度太窄易造成成品分离困难。经过反复工艺试验,压痕深度正面控制到上片厚度尺寸,反面控制到底片加中片厚度的1/3、宽度为0.20mm时较理想。

非常好我支持^.^

(11) 5.8%

不好我反对

(180) 94.2%

相关阅读:

( 发表人:admin )